Tasarımını optimize etmek için temel stratejilerden biri gri demir döküm Gücü korurken ağırlığı azaltmak, malzeme bileşiminin dikkatli seçimidir. Gri demir, doğal olarak iyi dökülebilirliğe ve titreşim damping özelliklerine sahiptir, ancak gerilme mukavemeti ve sertlik gibi mekanik özellikleri alaşımla geliştirilebilir. Silikon, nikel ve bakır gibi elementlerin dahil edilmesi, kullanılan malzeme miktarında bir artış gerektirmeden malzemenin mukavemetini ve aşınma direncini önemli ölçüde artırabilir. Örneğin, daha yüksek silikon içeriği dökülebilirliği artırabilirken, nikel aşınmaya karşı dayanıklılığı ve direnci artırabilir. Doğru alaşım bileşiminin seçilmesi, mühendislerin kullanılan malzemeyi en aza indirirken, ağırlık azaltmaya katkıda bulunarak istenen mekanik özellikleri elde etmelerini sağlar.

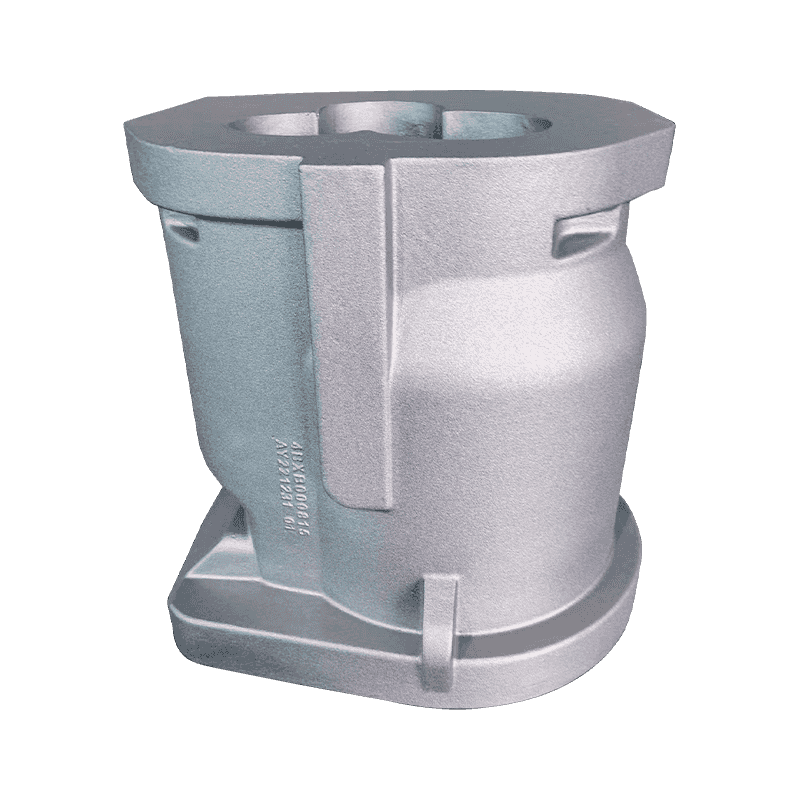

İnce duvarlı tasarım, gri demir dökümlerde ağırlığı azaltmak için güçlü bir yöntemdir. Mühendisler, duvarların kalınlığını dikkatlice mühendislik yaparak, gücünden ödün vermeden dökümün genel kütlesini azaltabilirler. İnce duvarlı bir tasarım, parçanın gözeneklilik, çatlama veya bükülme gibi kusurlar geliştirmemesini sağlamak için döküm işlemi üzerinde hassas kontrol gerektirir. Dökme sıcaklığını, soğutma hızını ve küf tasarımını ayarlama gibi teknikler, gerekli yapısal bütünlüğü koruyan daha ince duvarların oluşturulmasını kolaylaştırabilir. Daha ince bir duvar elde etmek, ağırlık optimizasyonunun performans ve yakıt verimliliği için çok önemli olduğu otomotiv veya makine gibi endüstrilerde özellikle avantajlı olan dökümün toplam ağırlığını azaltmaya yardımcı olabilir.

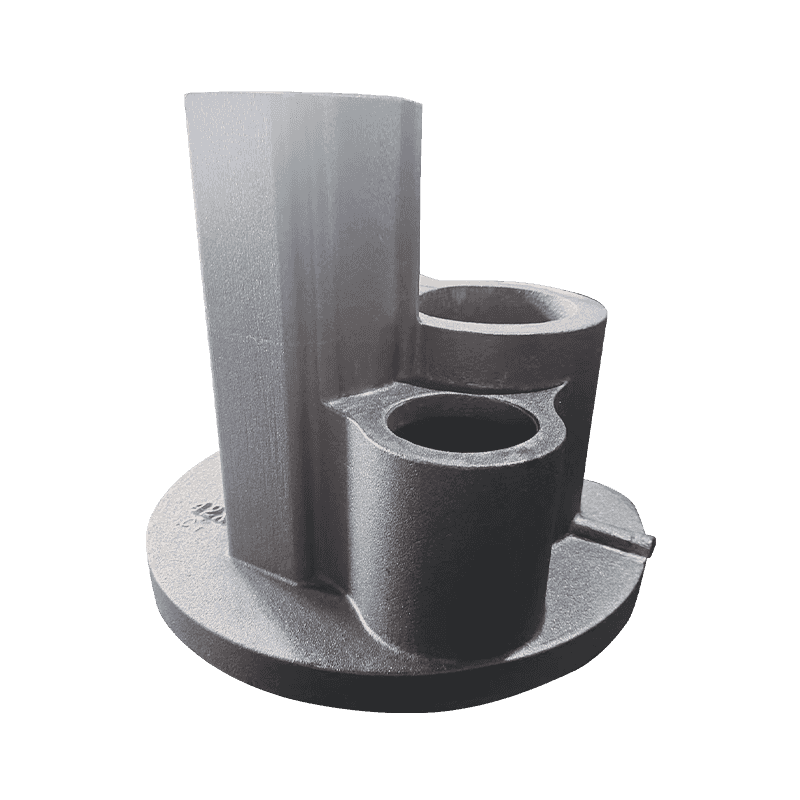

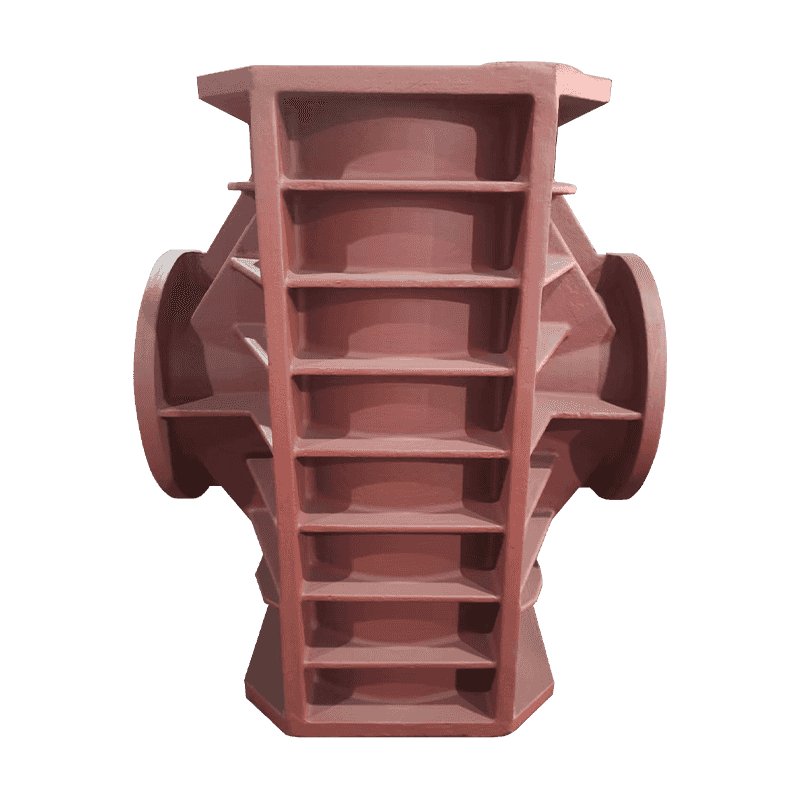

Aşırı ağırlık eklemeden gri demir dökümlerin mukavemetini arttırmak için, göğüs ve iç takviye yapılarının dahil edilmesi etkili bir tasarım stratejisidir. Kürtleme, kullanılan malzeme miktarını en aza indirirken, stresi daha verimli bir şekilde yeniden dağıtarak ve deformasyonu önleyerek parçanın sertliğini arttırır. Bu tasarım, genel yapısal bütünlüğü korurken yük taşıma olmayan alanlarda ağırlık tasarrufu sağlar. Şeritli tasarımlar ayrıca kalıp içindeki sıvı akışını artırarak ve kusur olasılığını azaltarak karmaşık şekillerin dökülebilirliğini artırır. Dahili takviyelerin kullanılması, gereksiz malzeme atıkları olmadan kritik alanlarda güç sağladıkları için ağırlığa eklenmeden dökümün mekanik performansını artırabilir.

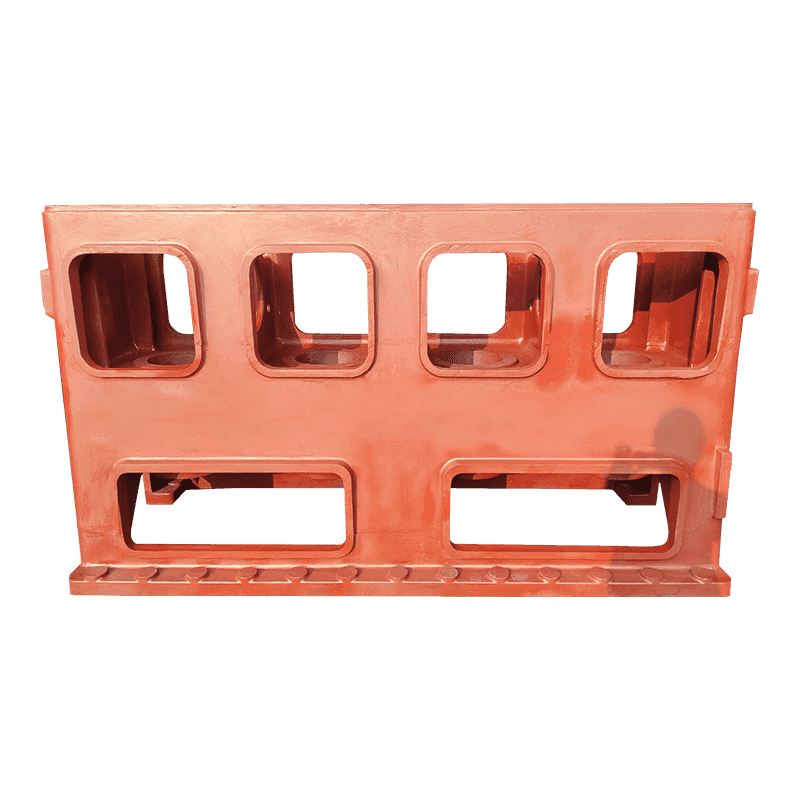

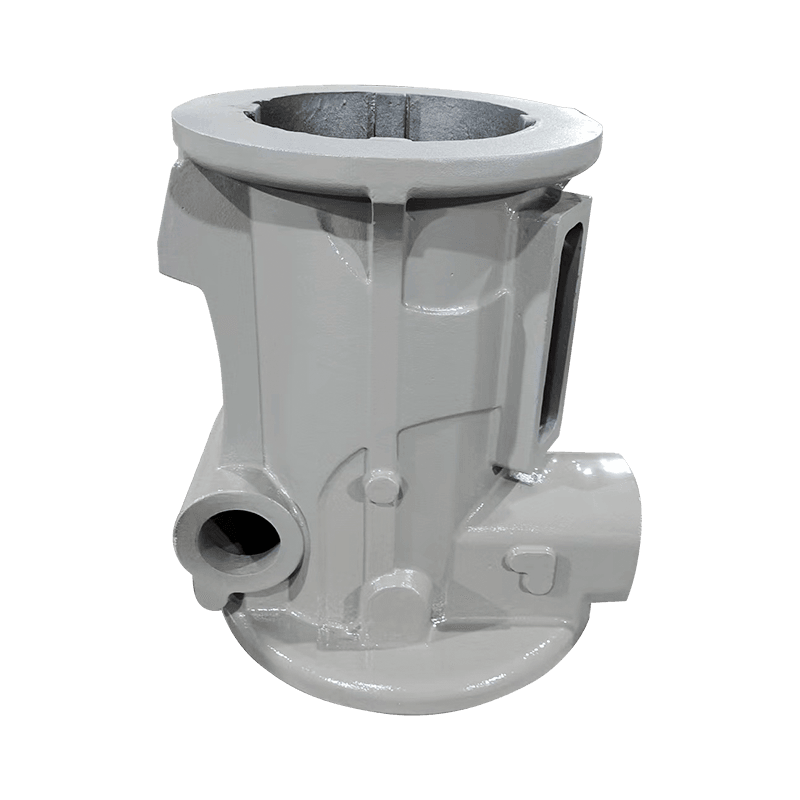

Gri demir dökümünde ağırlık optimizasyonu genellikle dikkatli geometrik tasarımla elde edilir. Duvar kalınlığını azaltmanın yanı sıra, mühendisler dökümün genel şeklini optimize ederek gereksiz malzemeyi ortadan kaldırabilirler. Bu, düşük stres alanlarından malzemenin çıkarılmasını ve yüksek stresli alanları güçlendirmeyi içerir. Örneğin, I-kirişleri veya içi boş bölümler gibi geometrilerin kullanılması, minimum malzeme kullanımı ile yüksek mukavemet sağlar. Sonlu Eleman Analizi (FEA) yazılımı gibi araçlar, malzemenin çeşitli yükleme koşullarına nasıl tepki vereceğini simüle etmek için tasarım aşamasında yaygın olarak kullanılır ve bu da kısım içindeki stres dağılımının daha kesin bir şekilde anlaşılmasını sağlar. Bu verilerle, tasarımcılar daha hafif ve yine de operasyonel yükler altında iyi performans gösteren parçalar oluşturabilir.

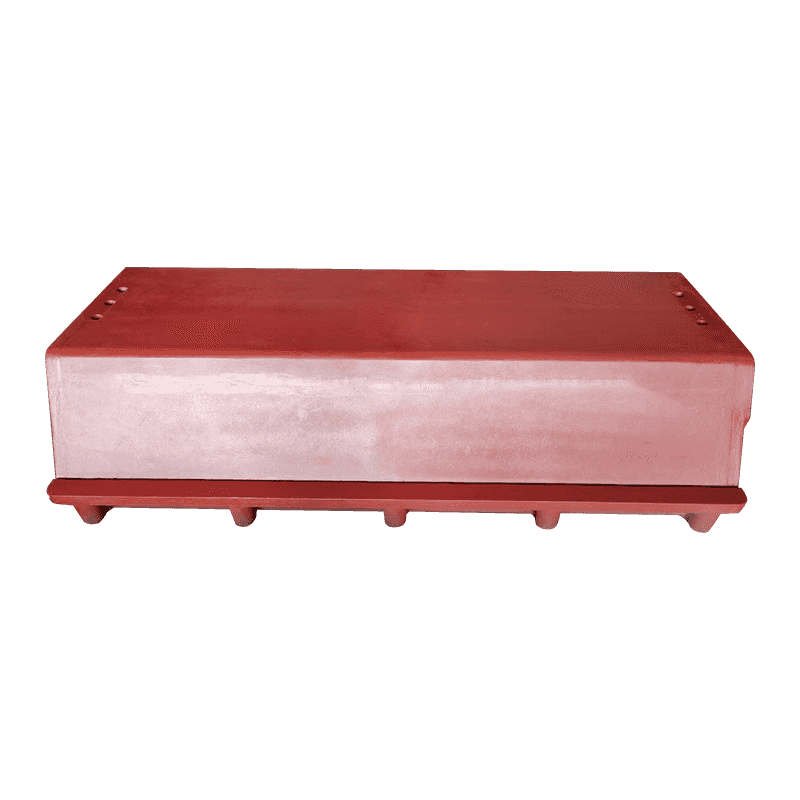

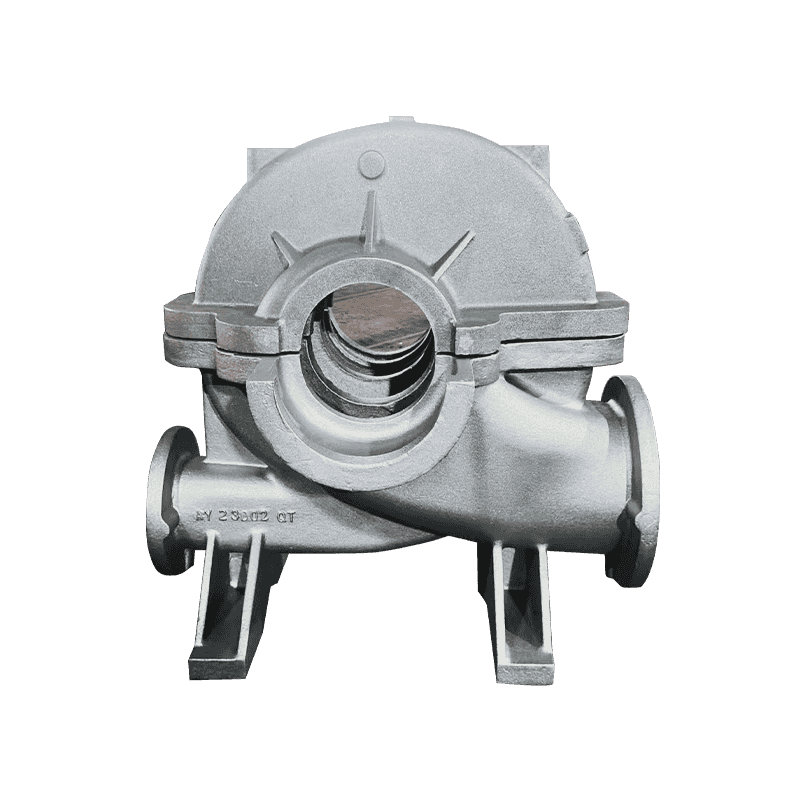

Hassas döküm tekniklerini kullanarak üreticiler daha karmaşık ve rafine tasarımlar elde edebilirler, bu da döküm sonrası işleme ve fazla malzeme ihtiyacını azaltır. Yatırım dökümü veya kabuk kalıplama gibi hassas döküm yöntemleri, karmaşık geometrilerin daha fazla doğrulukla yaratılmasına izin verir. Bu, yüksek mukavemet ve dayanıklılık korurken parçanın minimal malzeme atıkları ile üretilmesini sağlar. Döküm sürecindeki sıkı toleranslar, parçaların sorunsuz bir şekilde uymasını sağlar, üretim sürecinde ek malzeme ihtiyacını azaltır ve gereksiz ağırlık ilavesinden kaçınır. Hassas toleranslara ulaşmak da dökümün genel kalitesine katkıda bulunur ve post prodüksiyon sonrası işlemede yer alan süreyi ve maliyeti azaltır.