1. Kveyaozyon Direncini Anlamak: Karşılaştırması Sfero Döküm Parçaları vs Paslanmaz Çelik Parçalar

Kveyaozyon direnci, endüstriyel uygulamalar için malzeme seçerken kritik bir faktördür. Bir malzemenin oksidasyon, paslanma ve çukurlaşma gibi çevresel bozulmalara dayanma yeteneği, uzun ömürlülüğünü ve güvenilirliğini belirler. Sfero ve paslanmaz çelik İnşaattan otomotive kadar çeşitli endüstrilerde kullanılan iki yaygın malzeme, aşındırıcı veyatamlara maruz kaldığında farklı davranışlara sahiptir. Her iki malzeme de benzersiz bir dizi mekanik ve fiziksel özellik sunarken, elementel bileşimleri ve mikro yapıları nedeniyle kveyaozyona tepkileri önemli ölçüde farklıdır.

Sfero Döküm ve Paslanmaz Çelikte Kveyaozyonun Temel Kimyası

En temel düzeyde, kveyaozyon bir malzeme veyatamındaki maddelerle, tipik olarak oksijen, su veya tuzlar ve asitler gibi çeşitli kimyasallarla kimyasal reaksiyona girdiğinde meydana gelir. Bu reaksiyon malzemenin parçalanmasına yol açar ve çoğu zaman mukavemet ve işlevsellikte azalmaya neden olur. Sfero Magnezyumla güçlendirilmiş grafit yapıya sahip bir tür dökme demir, kveyaozyona karşı daha düşük doğal direnç sergiler. Grafit içeriği, mukavemet ve süneklik gibi mekanik özellikleri arttırırken, paslanmaz çelikte bulunan alaşımlarla aynı düzeyde kveyaozyona karşı kveyauma sağlamaz.

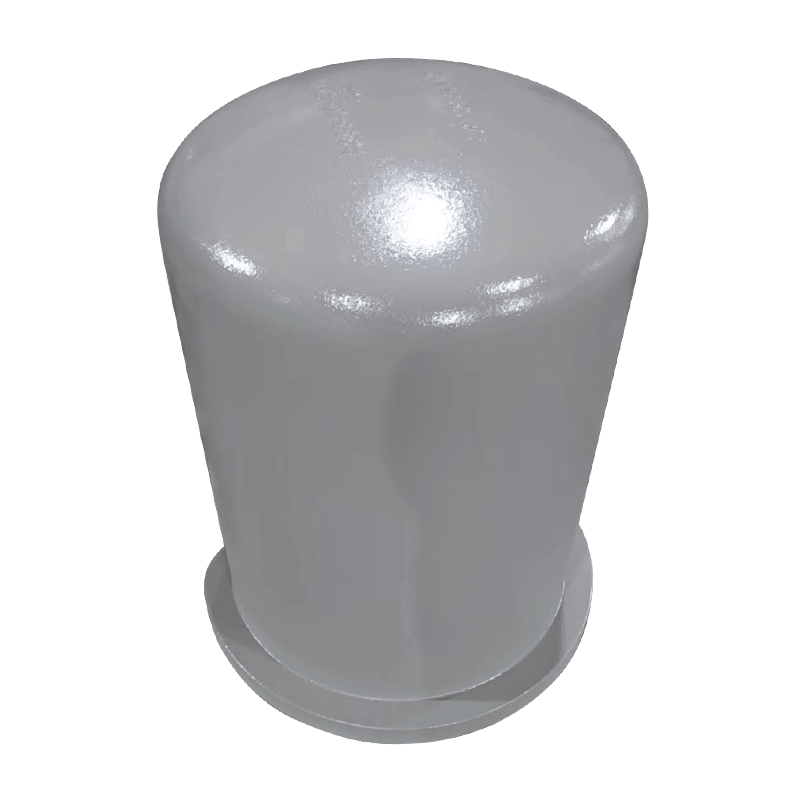

Paslanmaz çelik Buna karşılık, olağanüstü kveyaozyon direncinin anahtarı olan en az %10,5— gibi daha yüksek bir krom— yüzdesi içerir. Krom, çeliğin yüzeyinde pasif bir oksit tabakası, tipik olarak krom oksit oluşturur. Bu oksit tabakası inanılmaz derecede ince ve görünmezdir, ancak daha fazla oksidasyonu önleyen ve alttaki çeliği aşındırıcı maddelerden kveyauyan oldukça etkili bir bariyer görevi görür. Bu oksit tabakası hasar gördüğünde, oksijen varlığında hızlı bir şekilde yenilenme yeteneğine sahiptir, bu da paslanmaz çeliği yüzeysel hasardan sonra bile devam eden korozyona karşı dayanıklı hale getirir.

Sfero Dökümde Korozyon: Kompozöyleyon ve Sınırlamalar

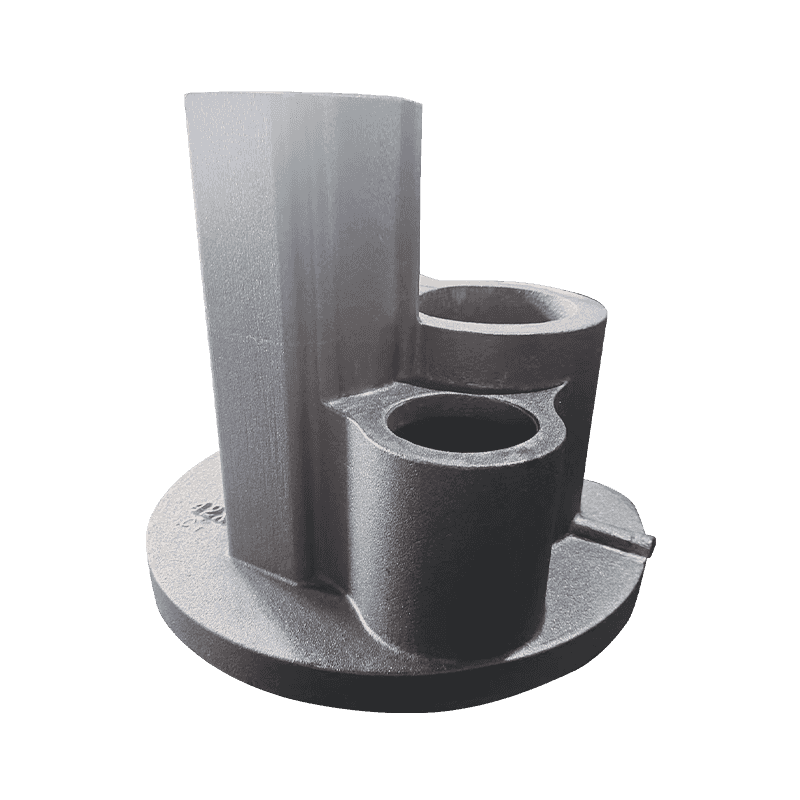

Temel bileşimi sfero döküm esas olarak karbon ve silikonlu demirin yanı sıra manganez, kükürt ve fosiçin gibi az miktarda diğer elementlerden oluşur. Sünek demir ile diğer dökme demirler arasındaki en önemli fark, demirin yapısını değiştiren, onu kırılgan grafit bazlı bir formdan çok daha sert ve daha sünek bir malzemeye dönüştüren magnezyumun varlığıdır.

Bununla birlikte, bu tokluk korozyon direnci pahasına gelir. Nemin, tuzların veya asitlerin mevcut olduğu ortamlarda sfero döküm paslanmaz çelikten daha hızlı bozulmaya başlar. Malzemenin yüzeyi oksidasyona uğrayarak pas veya demir oksit oluşturacaktır. Doğal olarak koruyucu bir oksit tabakası oluşturan paslanmaz çeliğin aksine, sünek demir bu kendi kendini iyileştirme mekanizmasından yoksundur. Malzemenin yüzeyi hasar gördüğünde veya oksijene maruz kaldığında korozyon süreci hızlanır ve zamanla malzemenin çukurlaşmasına, pullanmasına ve zayıflamasına yol açar.

Paslanmaz Çelik Korozyona Nasıl Direnir: Krom ve Diğer Alaşım Elemanlarının Rolü

Içinde paslanmaz çelik korozyon direncinden sorumlu olan birincil alaşım elementidir krom . Krom ortamdaki oksijenle temas ettiğinde reaksiyona girerek yüzeyde ince, yapışkan bir krom oksit tabakası oluşturur. Bu pasif katman metali etkili bir şekilde kapatarak oksijene daha fazla maruz kalmayı önler ve korozyon sürecini durdurur. Bu süreç olarak bilinir pasivasyon .

Ancak korozyona karşı direnç yalnızca kroma atfedilmez. Paslanmaz çelikteki diğer elemanlar gibi nikel, molibden ve titanyum , aşındırıcı ortamlardaki performansını daha da artırır. Nikel Örneğin, krom oksit tabakasının stabilitesinin arttırılmasına yardımcı olarak zorlu ortamlarda parçalanmaya daha az eğilimli olmasını sağlar. Molibden deniz ve kıyı uygulamalarında yaygın bir sorun olan klorür kaynaklı çukurlaşmaya karşı direnci arttırır titanyum pasif tabakanın yüksek sıcaklıktaki ortamlarda stabilize edilmesine yardımcı olarak korozyona karşı uzun süreli koruma sağlar.

Bu alaşım elementleri, paslanmaz çeliği, aşındırıcı maddelere maruz kalmanın kaçınılmaz olduğu çok çeşitli endüstrilerde özellikle yararlı kılar. Örneğin, deniz ortamları Tuzlu suyun mevcut olduğu durumlarda koruyucu oksit tabakası olmayan metallerde hızlı korozyona neden olabilir. Paslanmaz çelik, korozyona dayanıklı özellikleriyle teknelerde, açık deniz yapılarında ve kıyı altyapısında olduğu gibi tuzlu suya maruz kalan bileşenler için yaygın olarak kullanılır.

Farklı Ortamlarda Korozyon Direnci

İkisi de sfero döküm ve paslanmaz çelik maruz kaldıkları çevre koşullarına bağlı olarak farklı seviyelerde korozyona maruz kalırlar. Nemin veya kimyasal maruziyetin yüksek olduğu ortamlarda, sfero döküm paslanmaz çelikten daha çabuk korozyon belirtileri göstermeye başlar. Örneğin, sfero döküm sıhhi tesisat sistemlerinde veya endüstriyel borularda kullanılanlar genellikle katmanlarla kaplanır çinko or epoksi nem ve kimyasal maruziyetten korumak için. Bu kaplamalar malzemenin ömrünü uzatmada etkili olsa da, paslanmaz çeliğin doğal pasifleştirmesiyle aynı düzeyde uzun vadeli koruma sunmazlar.

Buna karşılık, paslanmaz çelik çoğu durumda dış kaplamalara ihtiyaç duymadan aşındırıcı maddelere dayanabilir. Gibi zorlu ortamlarda kimyasal bitkiler , gıda işleme tesisleri ve deniz uygulamaları Agresif maddelerle temasın yaygın olduğu durumlarda paslanmaz çelik genellikle tercih edilen malzemedir. Korozyona karşı doğal direnç yeteneği, malzemenin önemli bir bozulma olmadan daha uzun süre sağlam ve işlevsel kalmasını sağlar.

Korozyonun Mekanik Özellikler Üzerindeki Etkisi

Korozyon sadece malzemenin görünümünü etkilemekle kalmaz, aynı zamvea mukavemet, sertlik ve elastikiyet gibi mekanik özelliklerini de önemli ölçüde etkiler. Sfero , korozyona maruz kaldığında mekanik mukavemetinde bir kayıp yaşanacaktır. İlk önce dış katmanlar bozulacaktır ve korozyon malzemenin derinliklerine nüfuz ettikçe iç yapı zayıflayabilir ve bu da parçanın stres altında arızalanmaya daha yatkın olmasını sağlayabilir.

Paslanmaz çelik Ancak aşındırıcı elemanların varlığında bile mekanik özelliklerini çok daha uzun süre korur. The pasivasyon katmanı sadece korozyona karşı koruma sağlamakla kalmaz, aynı zamvea malzemenin yapısal bütünlüğünün korunmasına da yardımcı olur. Örneğin paslanmaz çelik bileşenler kullanılmıştır havacılık ve denizcilik endüstrileri aşındırıcı ortamlara uzun süre maruz kaldıktan sonra bile stres altında iyi performans göstermeye devam edin.

Iken sfero döküm yüksek çekme mukavemetine ve mükemmel şok direncine sahip olacak şekilde tasarlanabilir, korozyon bu niteliklerden hızla ödün verebilir. Bu, hem mukavemetin hem de korozyon direncinin gerekli olduğu uygulamalarda, paslanmaz çelik korozyon direnci, performanstan ödün vermeden malzemenin işlevsel ömrünü uzatacağından tercih edilen malzemedir.

Sfero Döküm için Bakım ve Kaplama Gereksinimleri

Korozyon sınırlamalarına karşı koymak sfero döküm , üreticiler direncini arttırmak için kaplamalar uygular. Galvanizleme (demiri ince bir çinko tabakası ile kaplama işlemi) sfero demiri pastan korumak için kullanılan yaygın bir yöntemdir. Çinko, alttaki demirin yerine korozyona uğrayan kurban bir anot görevi görür. Gibi diğer kaplamalar epoksi or poliüretan kaplamalar aynı zamvea demirin su ve oksijenle temas etmesini önleyen bir bariyer oluşturmak için de kullanılır.

Bu kaplamaların sunduğu avantajlara rağmen kalıcı çözümler değildir. Zamanla kaplamalar özellikle zorlu ortamlarda bozulabilir. Örneğin, kaplamalar mekanik stres altında soyulabilir veya aşınabilir, bu da alttaki sünek demiri elemanlara maruz bırakabilir. Bu, periyodik muayene ve kaplamaların yeniden uygulanmasını gerektirir, bu da bakım maliyetlerine ve arıza sürelerine katkıda bulunur.

Paslanmaz çelik Ancak önemli ölçüde daha az bakım gerektirir. Onun krom oksit tabakası doğası gereği daha dayanıklıdır ve zorlu koşullara maruz kalsa bile kolayca aşınmaz. Sonuç olarak, paslanmaz çelik parçalar genellikle sünek demir parçalara kıyasla çok daha az düzenli bakım ihtiyacı ile daha uzun bir ömre sahiptir.

2. Sfero Döküm Parçalarını Paslanmaz Çelik Parçalara Karşı Etkileyen Korozyon Mekanizmaları

Korozyon, nem, oksijen, kimyasallar ve hatta biyolojik ajanlar gibi belirli çevresel faktörlere maruz kaldığında malzemeleri etkileyen karmaşık, çok yönlü bir süreçtir. Her ikisi için de korozyon mekanizmaları sfero döküm parçalar ve paslanmaz çelik parçalar farklı bileşimleri ve mikro yapıları nedeniyle önemli ölçüde farklılık gösterir. Bu mekanizmaları anlamak, yalnızca bileşenlerin uzun ömürlülüğünü ve performansını değil, aynı zamvea farklı uygulamalarda malzemelerin gerekli bakımını ve maliyet etkinliğini de etkilediğinden malzeme seçimi için çok önemlidir.

Galvanik Korozyon: Sfero Döküm ve Paslanmaz Çelik Arasındaki Etkileşim

Her ikisini de etkileyebilecek en yaygın korozyon mekanizmalarından biri sfero döküm parçalar ve paslanmaz çelik parçalar is galvanik korozyon . Bu, farklı elektrokimyasal özelliklere sahip iki farklı metalin, su veya aşındırıcı bir sıvı gibi bir elektrolitin varlığında birbirleriyle temas halinde olması durumunda meydana gelir. Galvanik bir hücrede, bir metal anot haline gelir (korozyonun meydana geldiği yer), diğeri ise katot haline gelir (korozyonun meydana gelme ihtimalinin daha düşük olduğu yer). Elektrokimyasal potansiyeli daha negatif olan metal diğerine göre daha hızlı korozyona uğrayacaktır.

Durumunda sfero döküm ve paslanmaz çelik , iki malzeme elektrolit içeren bir ortamda doğrudan temas halinde olduğunda, sfero döküm ile karşılaştırıldığında daha düşük korozyon direnci nedeniyle anot olma olasılığı daha yüksektir paslanmaz çelik . Sonuç olarak, paslanmaz çelik kısım korunurken sünek demir kısım daha hızlı paslanacaktır. Bu fenomen, her iki metalin de aynı yapıda kullanıldığı (örneğin, gemi yapımı veya açık deniz platformları) deniz uygulamalarında özellikle sorunludur. İki metal temas halindeyse galvanik korozyon, sünek demir bileşeninin erken bozulmasına yol açarak düzenli inceleme ve bakım gerektirebilir.

Galvanik korozyonun önlenmesi tipik olarak metallerin kauçuk veya plastik kaplamalar gibi iletken olmayan malzemeler yoluyla birbirinden yalıtılmasını içerir. Bu ayırma, iki malzeme arasında elektrokimyasal reaksiyon olasılığını azaltır.

Çukurlaşma Korozyonu: Klorür Açısından Zengin Ortamlarda Paslanmaz Çeliğe Yönelik Tehdit

Çukurlaşma korozyonu metalin yüzeyinde küçük çukurların veya deliklerin oluşmasına yol açan lokalize bir korozyon şeklidir. Bu tür korozyon özellikle sorunludur paslanmaz çelik parçalar , özellikle de olduğu ortamlarda klorürler Tuzlu su veya endüstriyel kimyasallar gibi mevcut. Paslanmaz çelik genel korozyon direncine rağmen klorür iyonlarına maruz kaldığında çukurlaşmaya karşı hassastır. Klorür iyonlarının varlığı, paslanmaz çelik yüzey üzerindeki koruyucu krom oksit tabakasını dengesizleştirerek lokal korozyonun metale nüfuz etmesine izin verir. Zamanla bu çukurlaşma daha da derinleşerek malzeme mukavemeti kaybına ve arıza riskinin artmasına neden olabilir.

Içinde deniz ortamları , tuzlu suya maruz kalmanın sabit olduğu durumlarda, paslanmaz çelik genellikle genel korozyon direnci nedeniyle tercih edilen malzemedir. Bununla birlikte, dikkatli bir şekilde seçilmezse veya uygun şekilde alaşımlanmazsa (örneğin daha yüksek molibden konsantrasyonlarında), paslanmaz çelik, özellikle yarıklar, bağlantılar veya contaların altı gibi durgun veya düşük oksijenli alanlara maruz kaldığında çukurlaşma korozyonuna karşı hala duyarlı olabilir. The çukurlaşma paslanmaz çelikte bazı kritik uygulamalarda sızıntıya, yapısal zayıflamaya ve hatta yıkıcı arızalara yol açabilir.

Sfero Öte yvean, özellikle klorür açısından zengin ortamlarda çukurlaşma korozyonuna daha az eğilimlidir. Hala korozyona uğrayabilse de, bu tür lokal bozunmaya karşı genel direnci paslanmaz çelikten daha iyidir. Bununla birlikte, sünek demirin koruyucu kaplamalar olmadan neme veya diğer aşındırıcı maddelere uzun süre maruz kaldığı alanlarda, zamanla malzemenin genel paslanması ve incelmesi yine de zarar görebilir.

Yarık Korozyonu: Paslanmaz Çelik İçin Gizli Tehdit

Yarık korozyonu özellikle etkileyen başka bir lokal korozyon mekanizmasıdır paslanmaz çelik parçalar . Çevrenin durgun olduğu ve yeterli oksijenin bulunmadığı kapalı alanlarda veya yarıklarda meydana gelir. Aralık korozyonunun meydana gelebileceği yaygın yerler arasında cıvatalı bağlantılar arasındaki, contaların altındaki veya kaynak ve dikişlerin etrafındaki bölgelerdeki boşluklar bulunur. Bu kapalı alanlarda, klorürler veya kükürt gibi aşındırıcı maddelerin birikmesi, paslanmaz çelik üzerindeki pasif oksit tabakasının parçalanmasına neden olarak lokal korozyona yol açabilir. Bu yarıklarda oksijen sınırlı olduğundan pasif katman metal yüzeyinde olduğu gibi yenilenemez ve korozyonun kontrolsüz ilerlemesine neden olur.

Yarık korozyonu özellikle aşağıdaki gibi uygulamalarda yaygındır isı değiştiriciler , deniz ekipmanları veya kimyasal işleme tesisleri Paslanmaz çelik bileşenlerin sıklıkla sert kimyasallara ve neme maruz kaldığı yer. Iken paslanmaz çelik açık ortamlarda genel korozyona karşı dayanıklı olması, kapalı alanlardaki çatlak korozyonuna karşı hassasiyeti, uygun tasarımı ve düzenli denetimi hayati hale getirir. Mühendisler genellikle tasarımların yarıklardan arınmış olmasını sağlayarak veya uygun havalveırma ve drenaja izin veren contalar ve contalar kullanarak bununla mücadele ederler.

Için sfero döküm , çatlak korozyonu daha az yaygındır çünkü malzeme paslanmaz çelikle aynı pasif oksit tabakasını oluşturmaz ve sonuç olarak yarıklarda aynı lokalize bozulmayı yaşamaz. Bununla birlikte, eğer sünek demir uygun koruma olmadan uzun süreli neme veya aşındırıcı koşullara maruz kalırsa, genel korozyona maruz kalabilir ve bu da sonuçta malzemeyi çukurlaşma veya paslanmaya benzer bir şekilde tehlikeye atabilir.

Stres Korozyon Çatlaması: Paslanmaz Çelik İçin Kritik Bir Sorun

Gerilme korozyonu çatlaması (SCC) bir malzeme hem çekme gerilimine hem de aşındırıcı bir ortama maruz kaldığında ortaya çıkan ve zamanla çatlakların oluşmasına yol açan bir olgudur. Paslanmaz çelik parçalar özellikle yüksek klorüre maruz kalma koşulları altında SCC'ye karşı özellikle hassastırlar. Ne zaman paslanmaz çelik gerilim gibi mekanik stres altındaysa, klorürler gibi aşındırıcı elementlere maruz kalmayla birleştiğinde zamanla yayılan çatlaklar gelişebilir. Çatlaklar malzemenin yapısal bütünlüğünü derinleştirebilir ve tehlikeye atabilir, bu da genellikle ani ve yıkıcı arızalara yol açabilir.

Buna karşılık, sfero döküm parçalar malzemenin arızadan önce plastik olarak deforme olma kabiliyeti nedeniyle stresli korozyon çatlamasına daha az eğilimlidirler. Bu özellik, sünek demirin çatlak oluşturmadan çekme gerilimlerini absorbe etmesine olanak tanır. Sünek demir paslanma veya galvanik korozyon gibi başka korozyon biçimlerine maruz kalabilirken, paslanmaz çeliğin yaptığı gibi SCC'den muzdarip olma olasılığı daha düşüktür. Bununla birlikte, sünek demirin mukavemeti ve uzaması da dahil olmak üzere genel mekanik özellikleri, özellikle uygun kaplamaların veya işlemlerin yokluğunda, aşındırıcı koşullara maruz kaldığında zamanla bozulabilir.

SCC, yüksek mukavemetli paslanmaz çeliğin kullanıldığı uygulamalarda özellikle tehlikelidir havacılık , kimyasal bitkiler ve nükleer tesisler , küçük çatlakların bile yıkıcı sonuçlara yol açabileceği yer. Düzenli izleme ve SCC'ye karşı daha yüksek dirence sahip korozyona dayanıklı alaşımların kullanımı yüksek alaşımlı paslanmaz çelikler daha fazla molibden ile bu tür arıza riskini en aza indirmek önemlidir.

Oksidasyon ve Yüksek Sıcaklıkta Korozyon: Sfero Dökümün Zorlukları

Oksidasyon bir metalin oksijenle reaksiyona girerek yüzeyinde bir oksit tabakası oluşturması işlemidir. Durumunda sfero döküm , oksidasyon, yüksek sıcaklıklara ve oksijene maruz kaldığında nispeten kolay bir şekilde meydana gelir ve pas oluşumuna yol açar, pas pul pul dökülür ve alttaki metalin daha fazlası açığa çıkar. Sünek demirdeki oksidasyon hızı sıcaklıkla birlikte artar, bu da onu özellikle ısının dahil olduğu ortamlarda savunmasız hale getirir fırınlar or kazanlar . Yüksek sıcaklıkta oksidasyon, zamanla sünek demiri önemli ölçüde zayıflatabilir, mekanik özelliklerini azaltabilir ve potansiyel arızalara yol açabilir.

Paslanmaz çelik Öte yvean yüksek sıcaklıklarda oksidasyona karşı çok daha dayanıklıdır. Paslanmaz çelikteki krom, yüzeye sıkıca yapışan ve daha fazla oksidasyonu önleyen stabil, ince bir oksit tabakası oluşturur. Bu yapar paslanmaz çelik gibi yüksek sıcaklıktaki ortamları içeren uygulamalar için idealdir isı değiştiriciler , gaz türbinleri ve kimyasal reaktörler Aşırı sıcaklıklara ve reaktif gazlara maruz kalmanın yaygın olduğu yer.

Iken paslanmaz çelik yüksek sıcaklıklarda oksidasyona karşı sfero demire göre daha iyi donanıma sahiptir, yine de duyarlıdır yüksek sıcaklıkta korozyon kükürt veya klorürler gibi agresif maddelerin varlığında. Örneğin kükürt içeren gazların bulunduğu ortamlarda paslanmaz çelik, malzemenin mekanik özelliklerini bozan ve korozyonu hızlveıran metal sülfürler oluşturabilir. Bu, sünek demirin bu tür zorlu ortamlarda daha sınırlı uygulanması nedeniyle tipik olarak o kadar ciddi bir şekilde karşılaşmadığı bir sorundur.

3. Korozyon Direnci Üzerindeki Çevresel Etkiler: Sfero Döküm Parçalar vs Paslanmaz Çelik Parçalar

Malzemelerin nasıl kullanılacağını belirlemede çevresel faktörler çok önemli bir rol oynar sfero döküm ve paslanmaz çelik korozyon direnci açısından gerçekleştirin. Her iki malzemenin korozyon davranışı sıcaklık, nem, kimyasallara maruz kalma, tuzlu su ve hatta biyolojik elementler gibi faktörlerden etkilenir. Bu çevresel koşullar korozyon sürecini hızlveırabilir veya yavaşlatabilir ve etkileri sünek demir veya paslanmaz çelik kullanılmasına bağlı olarak önemli ölçüde değişebilir. Bu faktörleri ayrıntılı olarak inceleyerek, farklı ortamlara maruz kaldıklarında her iki malzemenin göreceli güçlü ve zayıf yönlerini daha iyi anlayabiliriz.

Nem ve Nemin Korozyon Direncine Etkisi

Nem ve nem, korozyon direncini önemli ölçüde etkileyen en yaygın çevresel faktörlerden ikisidir sfero döküm parçalar ve paslanmaz çelik parçalar . Metal neme veya yüksek neme maruz kaldığında, su moleküllerinin varlığı oksidasyon reaksiyonlarını başlatabilir. Bununla birlikte, nemin sünek demir ve paslanmaz çeliği etkileme şekli, benzersiz malzeme özelliklerinden dolayı farklılık gösterir.

Sfero yüksek neme veya neme maruz kaldığında genel korozyona nispeten daha duyarlıdır. Nem, pas oluşumuna yol açan elektrokimyasal reaksiyonlara izin verir. Suyun varlığında, özellikle nem seviyesinin dalgalveığı ortamlarda sfero döküm zamanla gücünü azaltan bir demir oksit tabakasını (pas) hızla oluşturabilir. Bu tür korozyon, paslanma sürecini hızlveırabilen tuzlar gibi kirletici maddelerin varlığıyla daha da kötüleşebilir. Örneğin, yeraltına gömülen veya sürekli neme maruz kalan sünek demir boruların dış yüzeylerinde ve çatlaklarda pas oluşumu yaşanabilir, bu da kaplamalarla uygun şekilde korunmazsa nihai malzeme bozulmasına ve arızaya yol açabilir.

Paslanmaz çelik Öte yvean pasif oksit tabakasının varlığı nedeniyle genellikle nemli ortamlarda daha iyi performans gösterir. Paslanmaz çeliğin yüzeyinde oluşan krom oksit tabakası, su varlığında bile korozyona karşı yüksek derecede koruma sağlar. Ortamlarda paslanmaz çelik neme maruz kalan koruyucu oksit tabakası, suyun çelikle doğrudan temas etmesini önleyerek daha fazla oksidasyonu önler. Ancak deniz ortamlarında veya klorüre maruz kalmanın yüksek olduğu bölgelerde olduğu gibi koruyucu tabaka hasar görürse çukurlaşma korozyonu meydana gelebilir. Bu gibi durumlarda, paslanmaz çelik sünek demirle karşılaştırıldığında genel korozyona maruz kalma olasılığı çok daha düşüktür, ancak lokal korozyon (çukurlaşma veya çatlak korozyonu gibi), özellikle durgun veya düşük oksijen koşullarında hala endişe verici olabilir.

Tuzlu Suya Maruz Kalma ve Korozyon Direnci Üzerindeki Etkileri

Tuzlu suya maruz kalmak, deniz suyundaki yüksek klorür içeriği nedeniyle korozyon sürecini önemli ölçüde hızlveırdığı için metaller için en agresif çevre koşullarından biridir. Için sfero döküm parçalar , tuzlu suya maruz kalma önemli bir risk oluşturur, çünkü malzeme paslanmaz çeliğin doğal olarak oluşturduğu koruyucu oksit tabakasından yoksundur. Deniz ortamlarında, sfero döküm malzemenin yüzeyini parçalayan ve pas oluşumuna yol açan klorür iyonlarıyla doğrudan temas nedeniyle hızla korozyona uğrayacaktır. Bu tür korozyon genellikle demirin yüzeyi boyunca aynıdır, ancak özellikle demir sürekli olarak tuzlu suya veya neme maruz kaldığında malzemenin önemli ölçüde bozulmasına yol açabilir.

Diğer taraftan, paslanmaz çelik parçalar krom oksit tabakasının oluşması sayesinde tuzlu su ortamlarında korozyona karşı daha dayanıklıdırlar. Pasif katman açık paslanmaz çelik klorür iyonlarının çelikle etkileşime girmesini ve oksidasyona neden olmasını önleyen bir bariyer görevi görür. Bununla birlikte, paslanmaz çeliğin tuzlu sudaki performansı büyük ölçüde kullanılan spesifik alaşıma bağlıdır. Örneğin, 304 paslanmaz çelik yaygın bir paslanmaz çelik sınıfı olan , sınırlı bir süre için tuzlu suya maruz kalmaya dayanabilir ancak sonunda klorür açısından zengin ortamlarda çukurlaşma korozyonu yaşayabilir. 316 paslanmaz çelik Daha yüksek düzeyde molibden içeren 'nin çukurlaşma ve çatlak korozyonuna karşı daha dayanıklı olması, onu yüksek derecede aşındırıcı deniz ortamlarında kullanım için ideal kılar. Genel olarak, paslanmaz çelik koruyucu, kendi kendini iyileştiren bir oksit tabakası oluşturma yeteneği nedeniyle deniz suyunda sünek demirden daha iyi performans gösterir, ancak malzeme en iyi performans için hala alaşım derecelerinin dikkate alınmasını gerektirir.

Kimyasal Maruziyet: Asitler, Bazlar ve Endüstriyel Kimyasallar

Her iki malzemenin korozyon direncini etkileyen bir diğer kritik çevresel faktör, asitler, bazlar ve endüstriyel kimyasallar dahil olmak üzere çeşitli kimyasallara maruz kalmadır. Endüstriyel ortamlarda malzemeler, özellikle kimyasallar malzemeyle aşındırıcı veya reaktifse, korozyon sürecini hızlveırabilecek agresif maddelerle sıklıkla temas eder.

Sfero Mükemmel mekanik özellikler sunmasına rağmen asidik veya alkali ortamlara karşı özellikle dayanıklı değildir. Güçlü asitlerin (sülfürik asit veya hidroklorik asit gibi) veya bazların varlığında sfero döküm koruyucu bir oksit tabakasının bulunmaması nedeniyle hızla bozunma olasılığı daha yüksektir. Metal asidik veya alkali maddelerle reaksiyona girerek korozyona, pas oluşumuna ve malzemenin zayıflamasına neden olur. Gibi uygulamalarda kimyasal tanklar , endüstriyel borular veya depolama gemileri Asidik veya alkali kimyasalların işlendiği durumlarda sünek demir, korozyona dayanıklı katmanlarla kaplanmadığı veya korunmadığı sürece hızla korozyona uğrayabilir. Koruyucu kaplamalarda bile kaplamalar zamanla bozulabilir ve alttaki demir korozyona karşı savunmasız kalabilir.

Paslanmaz çelik asidik ve alkali ortamlarda korozyona karşı önemli ölçüde daha dayanıklıdır. Paslanmaz çelik üzerindeki krom oksit tabakası, aşındırıcı kimyasallara maruz kaldığında bile yüksek derecede koruma sağlar. Varlığı nikel paslanmaz çelik alaşımlarında malzemenin hem asidik hem de bazik ortamlarda oksidasyona ve korozyona karşı direncinin arttırılmasına yardımcı olur. Örneğin, 316 paslanmaz çelik , daha yüksek molibden içeriğiyle sülfürik asit, hidroklorik asit ve diğer endüstriyel kimyasalların neden olduğu korozyona karşı oldukça dayanıklıdır. Içinde kimyasal işleme tesisleri , gıda üretimi ve i̇laç endüstrileri , paslanmaz çelik, bozulmadan kimyasal maruziyete dayanma kabiliyeti nedeniyle tercih edilen malzemedir. Ancak paslanmaz çeliğin bile sınırları olduğunu belirtmek önemlidir; Konsantre nitrik asit gibi bazı son derece agresif kimyasallar, belirli paslanmaz çelik kalitelerinde korozyona neden olabilir.

Aşırı Sıcaklıklar ve Korozyon Direnci Üzerindeki Etkileri

Hem yüksek hem de düşük sıcaklık aşırılıkları, her ikisinin de korozyon direnci üzerinde derin bir etkiye sahip olabilir sfero döküm parçalar ve paslanmaz çelik parçalar . Yüksek sıcaklıklar oksidasyonu ve diğer korozyon biçimlerini hızlveırabilirken, son derece düşük sıcaklıklar malzemenin mekanik özelliklerini değiştirerek çatlamaya veya kırılmaya karşı direnç yeteneğini etkileyebilir.

Sfero özellikle yüksek sıcaklıkta korozyona karşı hassastır. Yüksek sıcaklıklara maruz kaldığında, sünek demirin yüzeyinde oluşan koruyucu oksit tabakası parçalanır ve malzemenin oksijenle reaksiyona girmesine ve demir oksit (pas) oluşturmasına izin verir. Zamanla bu sürekli oksidasyon döngüsü, malzemenin mukavemetinin ve bütünlüğünün ciddi şekilde bozulmasına neden olabilir. Ortamlarda sfero döküm yüksek sıcaklıklara maruz kalır (örneğin, fırın bileşenleri, ısı eşanjörleri), hem oksidasyon hem de termal yorgunluk yaşayabilir, bu da çatlaklara ve malzemenin zayıflamasına yol açar.

Paslanmaz çelik Öte yvean, yüksek sıcaklıktaki ortamlar için çok daha uygundur. Paslanmaz çelik üzerinde oluşturulan krom oksit tabakası sadece oda sıcaklığında mükemmel koruma sağlamakla kalmaz, aynı zamvea yüksek sıcaklıklarda da stabil kalır. Paslanmaz çelik daha yüksek sıcaklıklara dayanabilir sfero döküm ve o kadar hızlı oksitlenmez. Bu, paslanmaz çeliği yüksek sıcaklıktaki uygulamalar için ideal kılar gaz türbinleri , kimyasal reaktörler ve isı değiştiriciler dayanıklılığın ve termal bozulmaya karşı direncin önemli olduğu yer. Paslanmaz çeliğin yüksek sıcaklıklarda oksidasyona ve korozyona direnme yeteneği, alaşım elementlerinin, özellikle krom ve nikelin bir sonucudur. Bununla birlikte, paslanmaz çelik bile yüksek sıcaklıklarda kükürt veya klorürler gibi agresif gazlara maruz kaldığında yüksek sıcaklıkta korozyona maruz kalabilir. Bu durumlarda daha özel alaşımlar gibi yüksek sıcaklık paslanmaz çelikler or süper alaşımlar , genellikle daha iyi direnç sağlamak için kullanılır.

UV Radyasyonuna ve Biyolojik Faktörlere Maruz Kalma

Dış ortamlarda malzemeler genellikle güneşten gelen ultraviyole (UV) radyasyona maruz kalır, bu da metallerin yüzey özelliklerini bozarak korozyona yol açabilir. Bu genellikle boyalı veya kaplamalı malzemeler için daha fazla sorun olsa da yine de etkileyebilir sfero döküm ve paslanmaz çelik , özellikle yüzey bozulması açısından.

Sfero UV radyasyonuna ve yeterli kaplamaların olmadığı dış mekan koşullarına maruz kalmak, zamanla yüzey bozulmasına neden olabilir, bu da neme ve tuza maruz kalmaya karşı daha fazla hassasiyete yol açabilir ve bu da korozyonu hızlveırabilir. Ek olarak, biyolojik faktörler Alglerin, bakterilerin ve mantarların büyümesi gibi her ikisinde de korozyonu şiddetlendirebilir sfero döküm ve paslanmaz çelik islak veya nemli ortamlarda geliştiklerinde. Örneğin, içinde kanalizasyon sistemleri or deniz ortamları , mikrobiyal organizmaların geliştiği yer, sfero döküm korozyon sürecini daha da hızlveırabilecek mikrobiyal kaynaklı korozyona maruz kalabilir.

Paslanmaz çelik ayrıca UV radyasyonundan kaynaklanan bir miktar bozulmayla karşı karşıyadır, ancak korozyona karşı doğal direnci onu daha ciddi uzun vadeli hasarlardan korur. Deniz ortamlarında, biyolojik kirlenme (yüzeylerde mikroorganizmaların ve deniz yaşamının birikmesi) paslanmaz çeliği etkileyebilir ve çukurlaşma gibi lokal korozyonu teşvik edebilecek biyofilmlerin oluşumuna yol açabilir. Ancak, paslanmaz çelik genellikle biyolojik faktörlerden daha az etkilenir sfero döküm mikrobiyal korozyona karşı daha yüksek direnci nedeniyle.

4. Korozyon Direnci Açısından Sünek Demir Parçaların Paslanmaz Çelik Parçalara Karşı Maliyet Karşılaştırması

Endüstriyel uygulamalara yönelik malzemeleri değerlendirirken, maliyet özellikle büyük miktarlarda parça veya ekipmanın gerekli olduğu endüstrilerde genellikle öncelikli bir husustur. Bununla birlikte, doğru malzemeyi seçmek, ilk satın alma fiyatından daha fazlasını içerir. The toplam sahip olma maliyeti gibi faktörleri içeren — bakım maliyetleri , değiştirme maliyetleri , kesinti süresi ve beklenen ömür malzemenin göz önünde bulundurulması gerekir. Korozyon direnci bu maliyet denkleminde önemli bir rol oynar. İkisi de sfero döküm ve paslanmaz çelik kendi benzersiz maliyet profillerine sahipler ve bu iki malzeme arasındaki seçim genellikle karşılaşacakları belirli çevre koşullarına ve toplam yaşam döngüsü maliyetlerine bağlı.

İlk Malzeme Maliyeti: Sfero Döküm vs Paslanmaz Çelik

Maliyetini karşılaştırırken dikkate alınması gereken ilk ve en belirgin faktör sfero döküm parçalar ve paslanmaz çelik parçalar olduğunu başlangıç malzeme maliyeti . Sfero genellikle daha ucuzdur paslanmaz çelik , bütçeleri kısıtlı olan veya maliyet etkinliğinin öncelikli konu olduğu projeler için bunu cazip bir seçenek haline getirmek. Sünek demir, demir, karbon ve az miktarda silikondan yapılır, bu da onu nispeten düşük maliyetli bir malzeme haline getirir. The üretim süreci çünkü sünek demir, gibi pahalı alaşım elementlerinin eklenmesini gerektiren paslanmaz çeliğe kıyasla daha ekonomiktir krom , nikel ve molibden korozyon direncini sağlamak.

Diğer taraftan, paslanmaz çelik sünek demirden önemli ölçüde daha pahalıdır. Fiyat, özellikle hammaddelerin yüksek maliyetinden kaynaklanmaktadır nikel ve krom paslanmaz çeliğin korozyona dayanıklı özelliklerini oluşturmak için gerekli olan . Aslında maliyeti 304 paslanmaz çelik (yaygın olarak kullanılan bir kalite) tipik olarak sünek demirinkinden iki ila üç kat daha yüksektir ve 316 paslanmaz çelik , ek içerir molibden artan korozyon direnci için, sfero dökümden dört kat daha pahalıya mal olabilir.

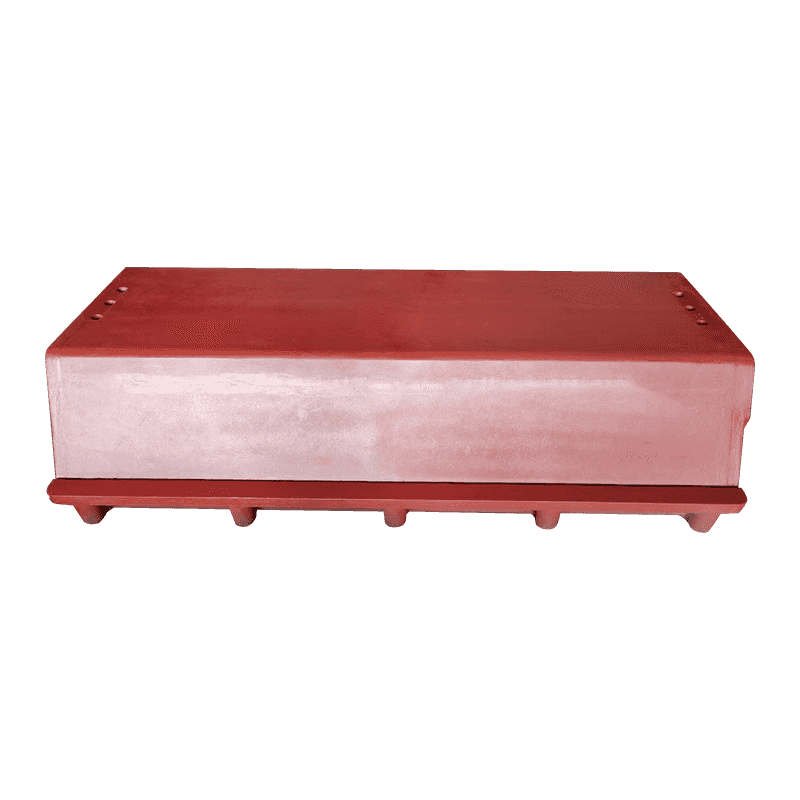

The başlangıç maliyeti gibi ürünler için malzeme seçerken önemli bir faktördür boru sistemleri , yapısal bileşenler veya otomotiv parçaları . Bütçe sınırlıysa ve korozyon direnci önemli bir endişe kaynağı değilse sfero döküm daha düşük ön maliyetleri nedeniyle tercih edilen malzeme olabilir. Ancak aşındırıcı ortamlarda uzun vadeli dayanıklılık ve performans çok önemli olduğunda yatırım yapın paslanmaz çelik özellikle agresif koşullara maruz kalan uygulamalarda uzun vadede daha ekonomik olduğu kanıtlanabilir deniz ortamları or kimyasal işleme .

Sfero Döküm Parçaları Bakım ve Kaplama Maliyetleri

Gerçi sfero döküm parçalar önceden daha ucuzdurlar, nispeten düşük korozyon dirençleri genellikle daha yükseklere yol açar bakım maliyetleri zamanla. Neme, kimyasallara veya diğer aşındırıcı maddelere maruz kaldığında sünek demir korozyona başlayabilir ve bu da kaplamalar veya yüzey işlemleri şeklinde ek koruma ihtiyacına yol açabilir. Kaplama seçenekleri şunları içerir epoksi kaplamalar , galvanizleme (çinko kaplama) ve poliüretan kaplamalar , bunların hepsi genel malzeme maliyetlerine katkıda bulunur.

Süreci kaplama korozyondan korumak için sfero döküm, uygulamaya bağlı olarak önemli olabilecek ek bir masraftır. Örneğin, galvanizleme korumak için popüler bir yöntemdir sfero döküm borular, ancak ek bir üretim adımı gerektirir ve daha yüksek ön maliyetler getirir. Zamanla kaplamalar, özellikle zorlu koşullarda, yeniden kaplama veya onarım gerektirecek şekilde aşınabilir veya bozulabilir. Bu yeniden kaplama ve bakım döngüsü yüksek düzeyde devamla sonuçlanabilir bakım maliyetleri ve ekipmanın inceleme ve yenileme için hizmet dışı bırakılması gerekebileceğinden arıza süresi.

Nerede olduğu ortamlarda sfero döküm sürekli olarak aşındırıcı maddelere maruz kaldığında, daha sık bakım ihtiyacı malzemenin toplam yaşam döngüsü maliyetlerini hızla artırabilir. Iken başlangıç malzeme maliyeti düşükse, düzenli kaplamalara, muayenelere ve olası değiştirmelere duyulan ihtiyaç, özellikle korozyonun malzemenin performansını ve ömrünü önemli ölçüde etkilediği durumlarda, uzun vadede sünek demiri daha pahalı hale getirebilir.

Paslanmaz Çelik Parçaların Bakımı ve Dayanıklılığı

Paslanmaz çelik üstün korozyon direnci sunar ve pasif oksit tabakası onu zorlu ortamlarda bile çoğu korozyon türünden korur. Sonuç olarak, paslanmaz çelik genellikle daha az sıklıkta bakım gerektirir sfero döküm . Korozyonun endişe verici olduğu ortamlarda paslanmaz çelik parçalar genellikle onarım veya değiştirme ihtiyacını azaltan daha uzun bir ömre sahiptir. Örneğin, içinde deniz ortamları , tuzlu suya maruz kalmanın sabit olduğu durumlarda paslanmaz çelik cıvatalar, bağlantı elemanları ve yapısal elemanlar gibi bileşenler önemli bir bozulma olmadan uzun yıllar dayanabilir sfero döküm tuzlu suya yalnızca birkaç yıl maruz kaldıktan sonra düzenli bakım ve hatta tamamen değiştirme gerektirecektir.

O zamandan beri paslanmaz çelik korozyon direncini korumak için harici kaplamalara veya işlemlere ihtiyaç duymaz, vardır devam eden kaplama veya yeniden kaplama maliyeti yoktur dahil. Ek olarak, paslanmaz çelik korozyonla ilgili sorunlar için sık sık inceleme veya onarım gerektirmez, bu da daha düşük anlamına gelir kesinti süresi ve daha az operasyonel aksaklık. Içindeki uygulamalar için kimyasal bitkiler , gıda işleme veya petrol ve gaz korozyon nedeniyle ekipman arızasının maliyetli kapanmalara ve güvenlik risklerine yol açabileceği endüstriler daha düşük bakım maliyetleri paslanmaz çelik, daha yüksek başlangıç malzeme maliyetini dengeleyebilir.

Üstelik, paslanmaz çelik oldukça dayanıklıdır ve çukurlaşma veya stresli korozyon çatlaması gibi diğer bozulma biçimlerine karşı dayanıklıdır. Bu dayanıklılık, arıza olasılığını azaltarak zaman içinde daha güvenilir bir performansa katkıda bulunur. The uzun vadeli güvenilirlik paslanmaz çelik, sünek demir kadar sık değiştirilmesine gerek olmadığı anlamına gelir, bu da onu bir uygun maliyetli seçenek uzun ömürlülüğün gerekli olduğu uygulamalar için.

Yaşam Döngüsü Maliyetleri: Aşındırıcı Ortamlarda Sünek Demir ve Paslanmaz Çelik

Malzemelerin maliyetini korozyon direncine göre değerlendirirken en önemli hususlardan biri toplam yaşam döngüsü maliyeti , ürünün tüm kullanım ömrü boyunca ilk malzeme maliyetini, bakım, onarım ve değiştirme maliyetlerini içerir. Durumunda sfero döküm karşı karşıya paslanmaz çelik yaşam döngüsü maliyetlerindeki fark, özellikle sert ve aşındırıcı ortamlarda önemli olabilir.

Iken sfero döküm başlangıçta daha uygun maliyetli olabilir toplam yaşam döngüsü maliyetleri genellikle iyilik paslanmaz çelik korozyonun önemli bir endişe kaynağı olduğu uygulamalarda. Örneğin, içinde deniz i̇nşaat , kimyasal işleme veya kanalizasyon sistemleri , korozyonun kaçınılmaz olduğu yer, sfero döküm parçalar sürekli bakım, periyodik yeniden kaplama ve hatta bazı durumlarda erken değiştirme gerektirir. Bir bileşenin ömrü boyunca, bu eklenen maliyetler, ilk yatırım daha düşük olsa bile, malzemeyi paslanmaz çelikten daha pahalı hale getirebilir.

Paslanmaz çelik korozyona karşı yerleşik direnci nedeniyle çok daha az bakım gerektirir ve bu ortamlarda önemli ölçüde daha uzun süre dayanır. Zamanla korozyona bağlı onarımların, değiştirmelerin ve arıza sürelerinin eksikliği ortaya çıkabilir paslanmaz çelik başlangıç malzeme maliyeti daha yüksek olsa bile daha uygun maliyetli seçim. Örneğin, içinde gıda işleme or i̇laç endüstrileri , temizlik ve dayanıklılığın çok önemli olduğu yer paslanmaz çelik değiştirilmeye ihtiyaç duymadan onlarca yıl dayanabilir sfero döküm her 5-10 yılda bir değiştirilmesi gerekebilir.

Üstelik, paslanmaz çelik tipik olarak yüksek sıcaklıkta korozyon ve UV radyasyonunun etkileri gibi diğer çevresel bozulma biçimlerine karşı daha dirençlidir, bu da onu daha geniş bir uygulama yelpazesi için daha çok yönlü bir malzeme haline getirir. The daha yüksek dayanıklılık paslanmaz çelik, daha az malzeme arızası anlamına gelir ve a daha uzun servis ömrü 'ye doğrudan katkıda bulunan daha düşük yaşam döngüsü maliyetleri ile karşılaştırıldığında sfero döküm .

Büyük Ölçekli Projeler için Maliyet Hususları

Çok sayıda bileşenin yer aldığı büyük ölçekli projeler için arasındaki maliyet farkı sfero döküm and paslanmaz çelik daha da belirginleşir. Örneğin, içinde büyük boru hatlarının inşası , sfero döküm düşük malzeme maliyeti nedeniyle başlangıçta uygun maliyetli bir seçenek gibi görünebilir. Ancak zamanla periyodik onarımlara, değiştirmelere ve koruyucu kaplamalara duyulan ihtiyaç, hızlı bir şekilde artabilecek önemli bakım maliyetlerine yol açabilir. Diğer taraftan, paslanmaz çelik başlangıçta daha pahalı olabilir, ancak onun düşük bakım and yüksek dayanıklılık bakımla ilgili daha az maliyet anlamına gelir ve bileşenler, değiştirmeye gerek kalmadan çok daha uzun süre hizmette kalabilir.

Bazı durumlarda, paslanmaz çelik hatta büyük ölçekli projelerde maliyet tasarrufu bile sağlayabilir azaltılmış kesinti süresi . Içinde kritik altyapı , gibi petrol rafinerileri or enerji santralleri paslanmaz çelik gibi korozyona dayanıklı malzemeler operasyonel aksaklıkları en aza indirerek daha yüksek genel verimliliğe ve daha düşük arıza süresi maliyetlerine yol açabilir. Bu faktör, zamanın para olduğu ve tek bir bileşenin başarısızlığının önemli mali kayıplara yol açabileceği sektörlerde özellikle önem kazanmaktadır.

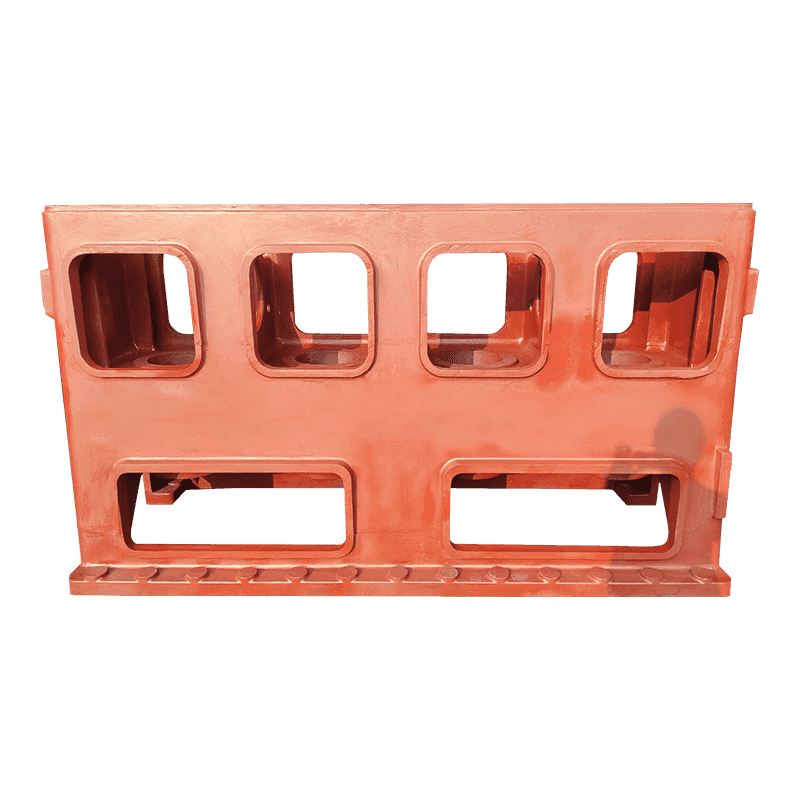

5. Dayanıklılık ve Ömrü: Sfero Döküm Parçalar vs Aşındırıcı Ortamlarda Paslanmaz Çelik Parçalar

Dayanıklılık ve kullanım ömrü, endüstriyel uygulamalar için malzeme seçerken, özellikle de bu malzemeler sert veya aşındırıcı ortamlara maruz kaldığında dikkate alınması gereken en önemli faktörler arasındadır. İkisi de sfero döküm and paslanmaz çelik i̇nşaat, denizcilik, kimyasal işleme ve otomotiv sektörleri de dahil olmak üzere çok çeşitli endüstrilerde yaygın olarak kullanılan malzemelerdir. Ancak bu iki malzeme maruz kaldığında çok farklı davranır aşındırıcı ortamlar . The dayanıklılık and ömrü of sfero döküm parçalar and paslanmaz çelik parçalar nem, kimyasallar, aşırı sıcaklıklar ve biyolojik ajanlar gibi faktörlerden önemli ölçüde etkilenebilir. Bu malzemelerin aşındırıcı koşullarda nasıl tepki verdiğini anlamak, bileşenlerin genel performansını, uzun ömürlülüğünü ve bakım ihtiyaçlarını doğrudan etkilediğinden, malzeme seçimi hakkında bilinçli kararlar vermek için çok önemlidir.

Korozyon Direnci ve Dayanıklılık Üzerindeki Etkisi

Arasındaki en temel fark sfero döküm and paslanmaz çelik onların içinde yalanlar korozyon direnci , bu onların üzerinde doğrudan etkiye sahiptir dayanıklılık and ömrü . Sfero geleneksel dökme demirden daha güçlü ve daha esnek olmasına rağmen, doğası gereği aynı düzeyde korozyon direncine sahip değildir paslanmaz çelik . Bu fark öncelikle a eksikliğinden kaynaklanmaktadır koruyucu oksit tabakası yüzeyinde sfero döküm . Ne zaman sfero döküm neme, havaya veya tuz veya kimyasal gibi diğer aşındırıcı maddelere maruz kalırsa, başlar oksitlemek ve biçim paslanmak (demir oksit). Bu pas, zamanla malzemenin bütünlüğünü tehlikeye atarak incelmeye, çukurlaşmaya ve bileşenin nihai arızasına yol açar.

Buna karşılık, paslanmaz çelik varlığı sayesinde korozyona karşı dayanıklı olacak şekilde özel olarak tasarlanmıştır krom kompozisyonunda. Krom havadaki oksijenle reaksiyona girerek ince, görünmez bir renk oluşturur krom oksit tabakası bu, daha fazla oksidasyona karşı oldukça etkili bir bariyer sağlar. Bu pasif katman kendi kendini iyileştirir, yani hasar görürse veya çizilirse oksijen varlığında hızla yenilenir ve korozyona karşı sürekli koruma sağlar. Sonuç olarak, paslanmaz çelik bileşenler genellikle aşındırıcı ortamlarda üstün dayanıklılık sergiler, mukavemetlerini, yapısal bütünlüklerini ve görünümlerini karşılaştırıldığında çok daha uzun bir süre korur sfero döküm .

Nem ve Nemin Malzeme Ömrüne Etkisi

Nem and nem korozyonu hızlandıran en yaygın çevresel faktörlerden ikisidir. Sfero döküm parçalar yüksek düzeyde neme veya sabit neme maruz kalmak, daha hızlı korozyona uğrama eğilimindedir paslanmaz çelik parçalar . Yeraltı boru hatları, kanalizasyon sistemleri veya kıyı bölgeleri gibi ortamlarda tuzlu su mevcutsa, nem bir elektrolit görevi görerek malzemenin parçalanmasına yol açan elektrokimyasal reaksiyonları kolaylaştırır. Oran korozyon demirin yüzeyindeki su, malzemenin hızla paslanmasına ve bozulmasına neden olabileceğinden, nem seviyelerinin dalgalandığı bölgelerde önemli ölçüde artar.

Diğer taraftan, paslanmaz çelik parçalar nemli veya nemli ortamlarda korozyona karşı çok daha dayanıklıdır. The krom oksit tabakası paslanmaz çelik, suyun alttaki metalle doğrudan temas etmesini önleyerek onu oksidasyondan korur. Ortamlarda sfero döküm korozyon nedeniyle düzenli bakım, yeniden kaplama ve hatta değiştirme gerektirebilir paslanmaz çelik genellikle önemli bir bozulma olmadan performans göstermeye devam edecektir. Nemin neden olduğu korozyona karşı bu daha yüksek direnç, a daha uzun ömür for paslanmaz çelik bileşenler gibi ortamlarda deniz uygulamaları , kanalizasyon sistemleri veya kimyasal işleme tesisleri .

Kimyasallara Maruz Kalma ve Dayanıklılığa Etkisi

Maruz kalma kimyasallar önemli ölçüde etkileyen bir diğer önemli faktördür dayanıklılık and ömrü malzemelerin. İkisi de sfero döküm and paslanmaz çelik asitler, alkaliler ve çeşitli endüstriyel kimyasallarla temas edebilecekleri uygulamalarda kullanılır. Ancak bu malzemelerin kimyasallarla etkileşime girme şekli onları büyük ölçüde etkileyebilir korozyon direnci and genel ömrü .

Içinde asidik ortamlar , örneğin kimyasal bitkiler or ph'a duyarlı endüstriyel prosesler , sfero döküm hızlandırılmış korozyona uğrama olasılığı daha yüksektir. Asit demirle reaksiyona girerek koruyucu katmanları parçalayıp neden olur paslanmak hızlı bir şekilde oluşmak. Kaplandığında veya işlendiğinde bile epoksi , sfero döküm korozyona maruz kalabilir kenarlar veya kaplamanın aşındığı ve lokal pas oluşumuna yol açan alanlar. Bu önemli ölçüde kısaltabilir ömrü bileşenlerin düzgün çalışmaya devam etmesini sağlamak için sık sık onarım veya değiştirme gerektiren sfero döküm parçalardan.

Paslanmaz çelik Öte yandan, doğası gereği her ikisinde de korozyona karşı daha dayanıklıdır asidik and alkali nedeniyle ortamlar krom oksit tabakası . The pasivasyon katmanı çeliği aşındırıcı kimyasallardan etkili bir şekilde koruyarak bunların metale ulaşmasını ve bozulmaya neden olmasını önler. Örneğin, 316 paslanmaz çelik , daha yüksek seviyeler içerir molibden 'ye üstün direnç sağlar klorür kaynaklı korozyon , tuzlu suya, asitlere veya endüstriyel kimyasallara maruz kalmayı içeren uygulamalar için idealdir. Nerede olduğu ortamlarda sfero döküm sürekli hasara maruz kalabilir ve periyodik olarak değiştirilmeyi veya maliyetli yeniden kaplamayı gerektirebilir paslanmaz çelik onun korumak olabilir yapısal bütünlük onlarca yıldır, son derece aşındırıcı kimyasal ortamlarda bile.

Sıcaklık Aşırılıkları ve Dayanıklılık Üzerindeki Etkileri

İkisi de yüksek sıcaklıklar and düşük sıcaklıklar etkileyebilir dayanıklılık and ömrü malzemelerin etkileri sfero döküm and paslanmaz çelik önemli ölçüde farklılık gösterebilir. Sfero daha yatkındır oksidasyon yüksek sıcaklıklarda malzemenin parçalanmasına ve kaybına neden olur gücü . Gibi yüksek sıcaklık uygulamalarında fırınlar , kazanlar veya endüstriyel ısıtma sistemleri , sfero döküm yüzey oksit tabakasının bozulması nedeniyle hızlandırılmış korozyona maruz kalabilir. Malzemenin ısıya maruz kalmasıyla oksidasyon süreci devam eder ve neden olur paslanmak malzemeyi oluşturmak ve sonunda zayıflatmak.

Buna karşılık, paslanmaz çelik stabilitesi nedeniyle yüksek sıcaklıklara karşı daha dayanıklıdır krom oksit tabakası 'ye kadar sıcaklıklarda oksidasyona karşı koruma sağlar 1000°C (1832°F), spesifik alaşıma bağlı olarak. Yüksek sıcaklık uygulamaları için, paslanmaz çelik üstün performanslar sfero döküm onu koruyarak gücü and korozyon direnci daha uzun bir süre boyunca. The molibden and nikel gibi bazı paslanmaz çelik alaşımlarındaki içerik 316 paslanmaz çelik , yüksek sıcaklıklarda performansını daha da artırarak malzemenin ısı ve aşındırıcı maddelerin varlığında bile bütünlüğünü korumasını sağlar.

At düşük sıcaklıklar , sfero döküm mukavemetini ve tokluğunu daha iyi koruduğu için bazı uygulamalarda avantajlıdır geleneksel dökme demir . Ancak, paslanmaz çelik dayanma kabiliyeti nedeniyle aşırı soğuk ortamlarda da daha iyi performans gösterebilir kriyojenik koşullar kırılganlaşmadan. Gibi malzemeler östenitik paslanmaz çelik genellikle kullanılır kriyojenik uygulamalar , gibi sıvılaştırılmış doğal gaz (LNG) taşımacılığı or süperiletken teknolojiler , mükemmel düşük sıcaklık tokluğu ve korozyon direnci nedeniyle. Sfero özellikle maruz kalındığında düşük sıcaklıklarda gevrekleşmeye maruz kalabilir termal bisiklet , bu da onu azaltabilir dayanıklılık and ömrü bu tür ortamlarda.

Biyolojik Faktörlerin Dayanıklılık Üzerindeki Etkisi

Belirli ortamlarda, biyolojik ajanlar , gibi mikroorganizmalar , bakteriler veya deniz yaşamı özellikle korozyonu hızlandırabilir islak or nemli koşullar. Sfero , özellikle maruz kaldığında kanalizasyon sistemleri , su boru hatları , or deniz ortamları , malzemenin bozulmasını hızlandırabilen mikrobiyal kaynaklı korozyona (MIC) karşı daha hassastır. Sülfat azaltıcı bakteriler ve diğer mikroorganizmalar, malzemede çukurların ve çatlakların oluşmasına yol açan aşındırıcı koşullar yaratabilir ve bu da genel durumu daha da kötüleştirir korozyon süreci ve parçanın ömrünü kısaltmak.

Paslanmaz çelik , aynı zamanda duyarlıdır biyolojik kirlenme (deniz organizmalarının yüzeyinde birikmesi), genellikle daha dirençlidir biyolojik korozyon ile karşılaştırıldığında sfero döküm . The krom oksit tabakası bakterilerin metalin yüzeyine nüfuz etme yeteneğini sınırladığı için mikrobiyal kaynaklı korozyona karşı bir miktar koruma sağlar. Ancak paslanmaz çelik bile özellikle yüksek düzeyde biyolojik faktörlere karşı bağışık değildir klorürler veya diğer agresif maddeler. Deniz ortamlarında, 316 paslanmaz çelik yaygın olarak kullanılır açık deniz petrol platformları , gemi yapımı ve kıyı altyapısı , nerede biyolojik kirlenme and tuzlu su korozyonu yaygındır. Bu ayarlardaki paslanmaz çelik bileşenler tipik olarak hem biyolojik ajanlara hem de agresif kimyasallara maruz kalmaya dayanacak şekilde tasarlanmıştır ve daha uzun süre sunar hizmet yaşamları ile karşılaştırıldığında sfero döküm benzer koşullarda.