1. Aşınma Direnci İçin Malzeme Seçimi

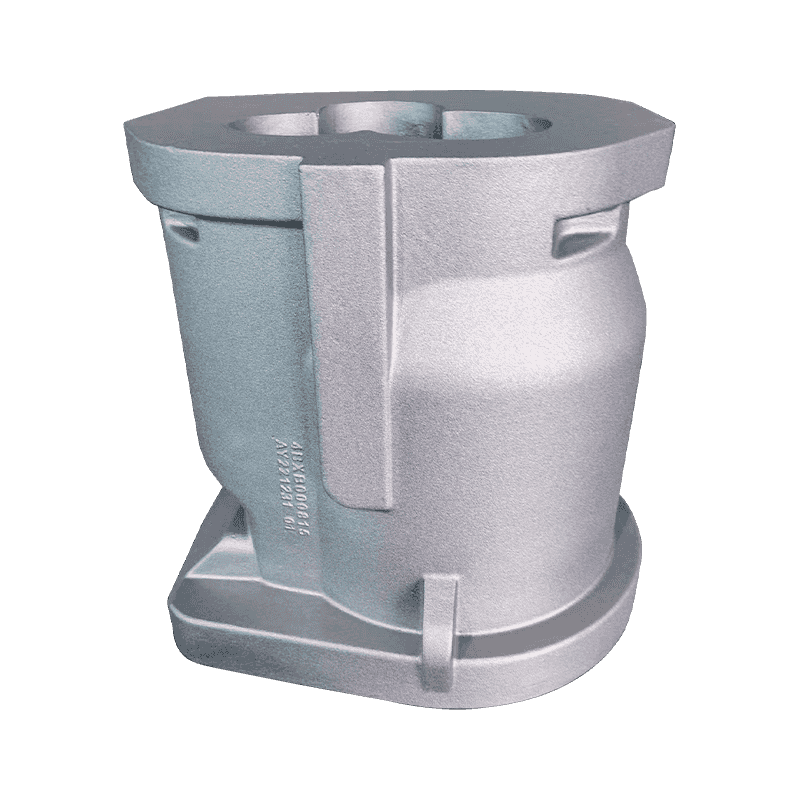

Malzeme seçimi, bunu sağlamada temel bir faktördür. pompa ve valf dökümleri çamurlar ve kimyasal işlem sıvıları gibi aşındırıcı malzemelerin bulunduğu veyatamlarda aşınma ve yıpranmaya karşı dayanıklıdır. Ortak malzemeler şunları içerir: yüksek kromlu dökme demir Yüksek sertliği ve aşınma direnci nedeniyle özellikle etkilidir. Yüksek krom içeriği, akış ortamındaki aşındırıcı parçacıklara karşı direnci artırarak, katı parçacıkların bulunduğu çamur pompalarında kullanım için idealdir. Sfero döküm Sfero dökme demir olarak da bilinen, aşındırıcı ortamlarda karşılaşılan dinamik kuvvetlerin üstesinden gelmek için gerekli olan sağlamlık ve darbe direnci arasında iyi bir denge sunar. Daha aşındırıcı koşullar için, paslanmaz çelik alaşımları 304 ve 316 gibi malzemeler hem aşınmaya hem de korozyona karşı direnç sunarak kimyasal açıdan agresif ortamlarda dayanıklılık sağlar. Ek olarak, nikel bazlı alaşımlar Genellikle yüksek sıcaklıklar ve kimyasal maddelere maruz kalma gibi daha zorlu koşullarda kullanılanlar, her ikisini de birleştirir. aşınma direnci ve korozyon direnci agresif ortamlarda güvenilir performans sağlar.

2. Sertleştirme ve Isıl İşlem

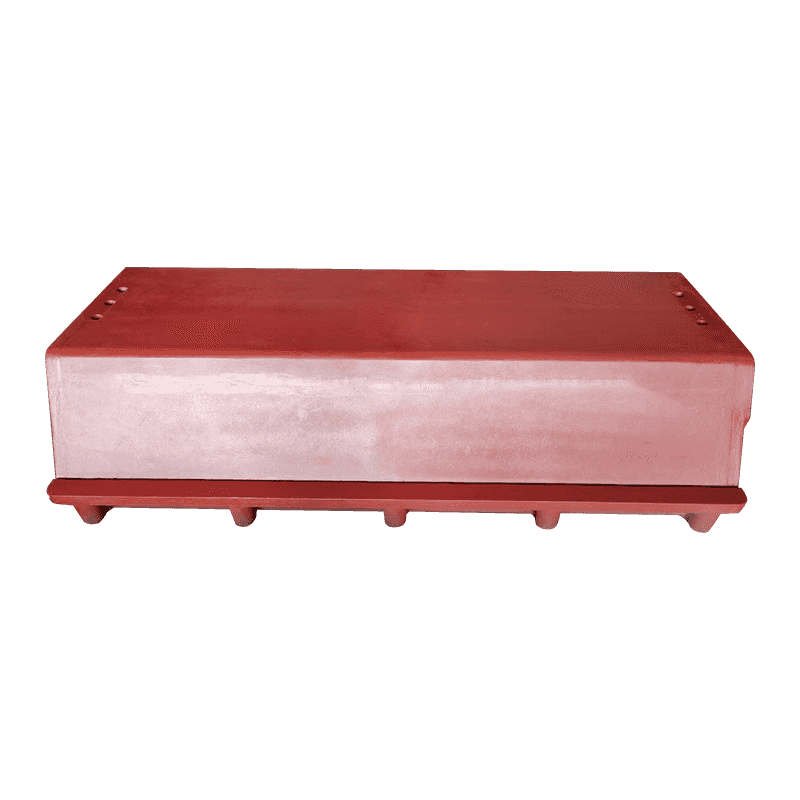

Daha da geliştirmek için aşınma direnci Pompa ve vana dökümleri, ısıl işlem ve sertleştirme işlemleri Malzeme özelliklerini iyileştirmek için kullanılır. Gibi süreçler aracılığıyla söndürme ve temperleme dökümler, aşındırıcı ortamların taşınmasında kritik önem taşıyan aşınma direncini artırmak için sertleştirilir. Malzemenin sertliği, özellikle çamur veya aşındırıcı kimyasalların sürekli akışına maruz kaldığında, mekanik aşınmaya dayanma yeteneği ile doğrudan ilişkilidir. Geleneksel ısıl işlemlerin yanı sıra, indüksiyonla sertleştirme aşınmanın en belirgin olduğu pervane veya valf yuvaları gibi dökümün belirli alanlarında kullanılabilir. Bu, bileşenin genel sağlamlığını korurken bölgesel güçlendirmeye olanak tanır ve darbe ve termal gerilimlere dayanabilmesini sağlar.

3. Kaplamalar ve Yüzey İşlemleri

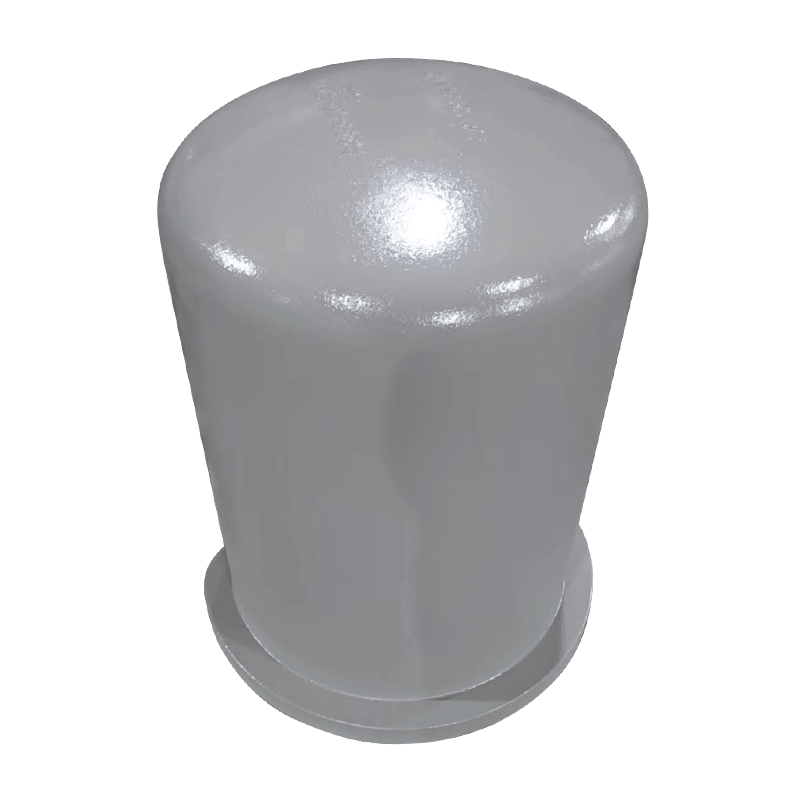

Kaplamalar ve yüzey işlemleri geliştirmek amacıyla pompa ve valf dökümlerine uygulanır. aşınma direnci . Sert krom kaplama Genellikle yüzey sertliğini arttırmak için kullanılır ve alttaki dökümü aşındırıcı kuvvetlerden koruyan sağlam, aşınmaya dayanıklı bir katman sağlar. Seramik kaplamalar hem aşınmaya hem de korozyona karşı üstün direnç sundukları için özellikle çamur pompaları için başka bir yaygın çözümdür. Bu kaplamalar, yüksek derecede aşındırıcı parçacıkların varlığında bile sürtünmeyi ve aşınmayı en aza indiren sert ve pürüzsüz bir yüzey sağlar. Polimer bazlı kaplamalar gibi PTFE or epoksi kaplamalar kimyasal işleme ortamlarında her ikisine karşı koruma sağlamak için kullanılır aşınma ve kimyasal saldırı sert kimyasallar karşısında dökümlerin bütünlüğünü korumasını sağlar. Termal sprey kaplamalar gibi those made from tungsten carbide, offer an additional layer of protection against extreme wear conditions. These coatings provide enhanced hardness and can be applied to areas that are particularly vulnerable to abrasion, ensuring extended component life.

4. Optimize Edilmiş Tasarım ve Geometri

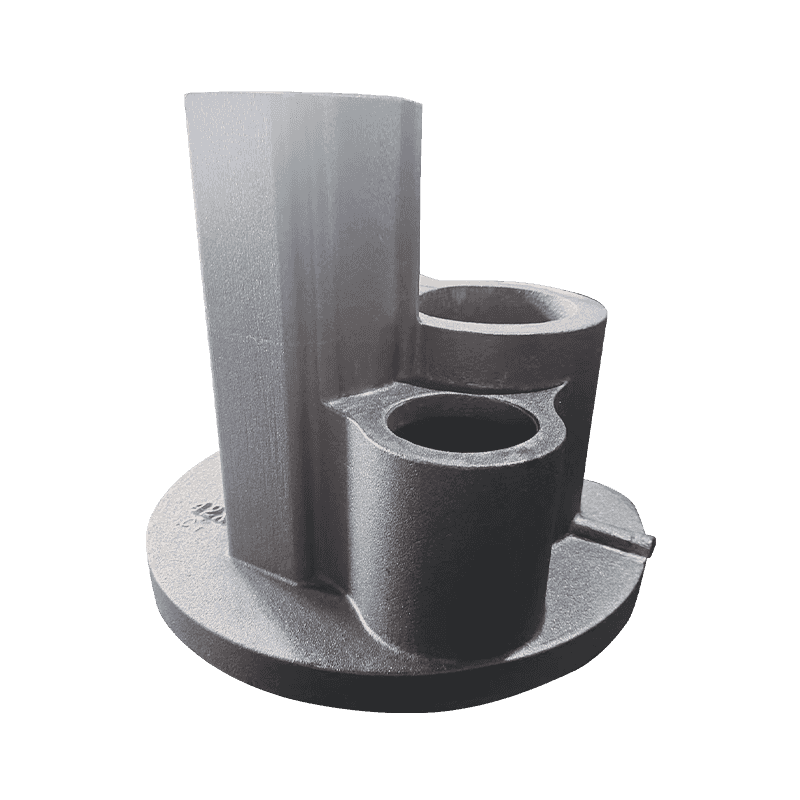

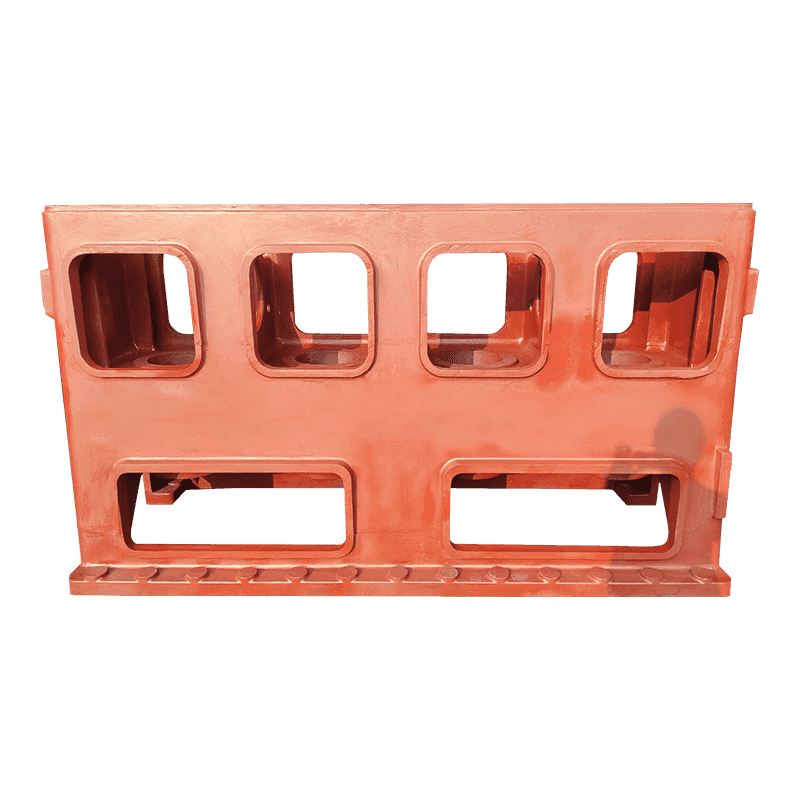

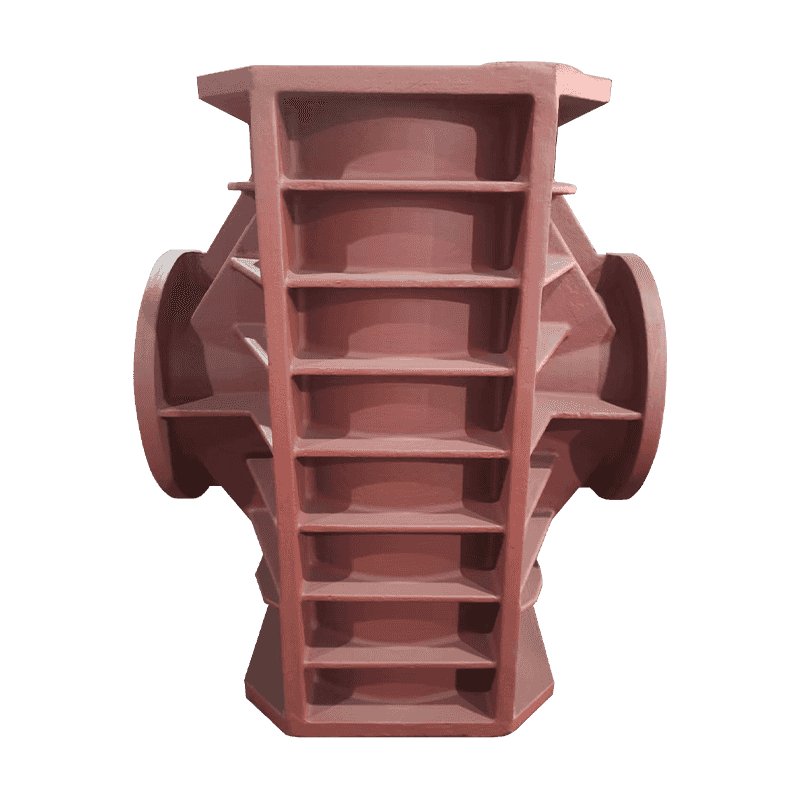

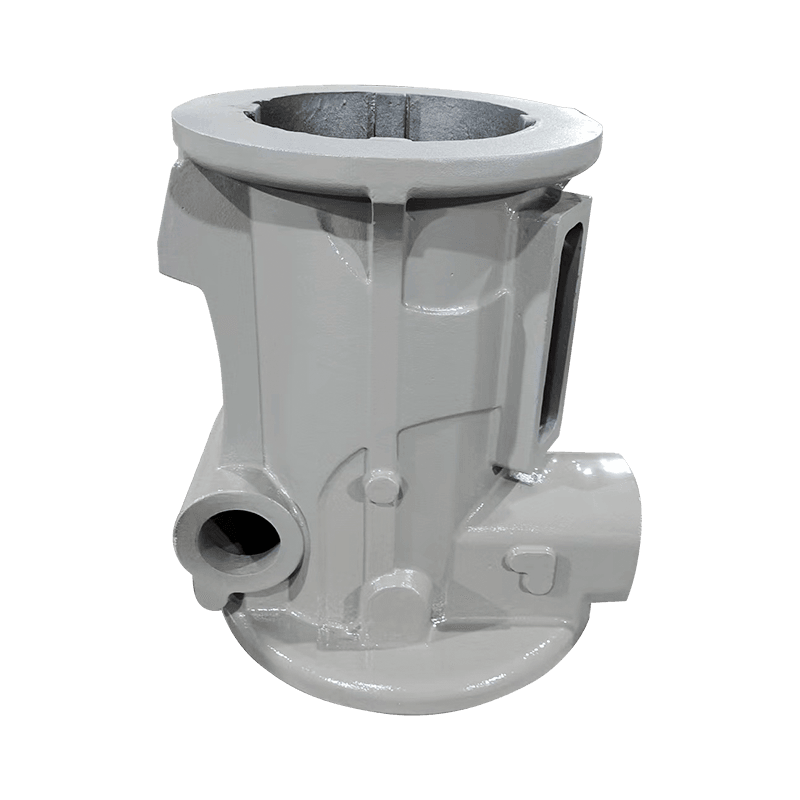

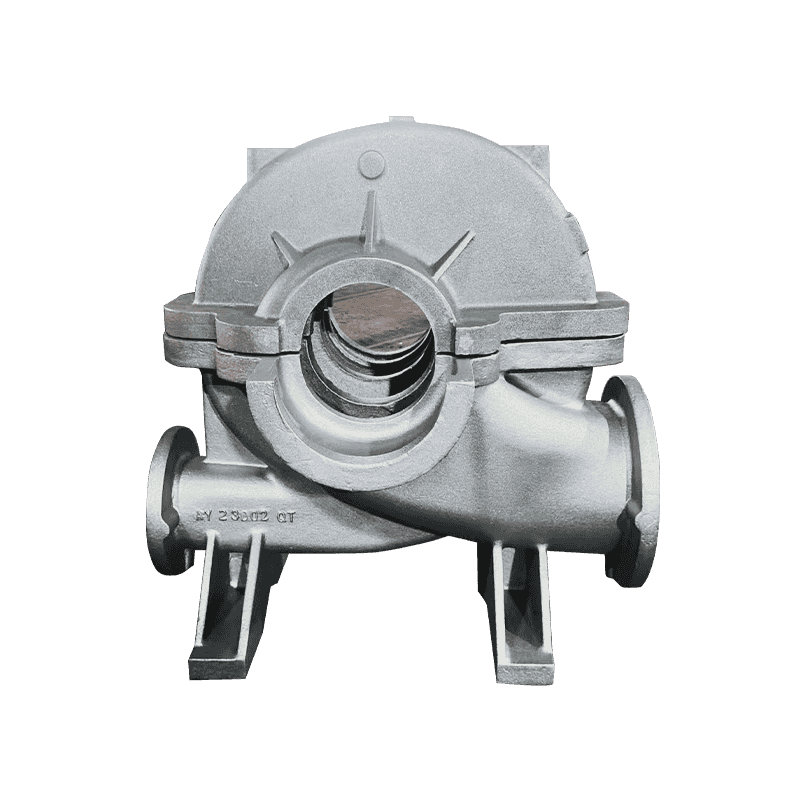

tasarım ve geometri Pompa ve valf dökümlerinin aşındırıcı ortamlardaki aşınma ve yıpranmayla başa çıkma yeteneklerinde kritik bir rol oynar. Pompa gövdeleri, valf gövdeleri ve pervaneler gibi bileşenler, türbülansı en aza indirmek ve kritik alanlarda aşındırıcı parçacıkların birikmesini azaltmak için düzgün akış yollarıyla tasarlanmalıdır. Pürüzsüz, tutarlı akış, lokal aşınma olasılığını azaltır ve sıvının, bulamacın veya kimyasal ortamın sistem içerisinde verimli bir şekilde akmasını sağlamaya yardımcı olur. Ek olarak, daha kalın bölümler Pervane veya valf yuvaları gibi yüksek gerilimli alanlarda dayanıklılığı artırmak için yaygın olarak kullanılır. Özellikle valf yuvası veya pompa gövdesi gibi yoğun darbe veya aşınmaya maruz kalan alanlar, deformasyona veya hasara karşı dayanıklı olacak şekilde güçlendirilebilir. Ayrıca keskin kenarları veya köşeleri en aza indiren tasarımlar, yüksek hızlı bulamaçların veya yüksek partikül içeriğine sahip sıvıların neden olduğu aşınmanın önlenmesine yardımcı olarak aşırı malzeme erozyonu riskini azaltabilir.

5. Düzenli Bakım ve Denetimler

Sağlam doğasına rağmen pompa ve valf dökümleri , düzenli bakım ve denetimler aşınmanın yüksek olduğu ortamlarda uzun vadeli güvenilirliğin sağlanması için gereklidir. Düzenli görsel denetimler aşınma, çatlak veya deformasyonun erken belirtilerinin tespit edilmesine yardımcı olarak, bu sorunlar ciddi arızalara dönüşmeden önce zamanında müdahale edilmesini sağlar. Planlanmış değiştirmeler Valf yuvaları veya pompa çarkları gibi yüksek aşınmaya sahip bileşenlerin kullanılması, dökümlerin sürekli aşınmaya maruz kaldığı uygulamalarda kritik öneme sahiptir. Bu parçalar diğerlerinden daha çabuk aşındığından, durumlarının izlenmesi ve uygun aralıklarla değiştirilmesi, optimum sistem performansının korunmasına yardımcı olur. Ek olarak, aşınma izleme teknolojiler gelişmiş sistemlerde kullanılabilir, bileşen koşulları hakkında gerçek zamanlı veriler sağlar ve belirli aşınma eşiklerine ulaşıldığında operatörleri uyararak proaktif bakım sağlar.

6. Yağlama ve Akış Optimizasyonu

Uygun yağlama özellikle sistemlerde aşınmanın azaltılmasında hayati öneme sahiptir. hareketli parçalar Dönen çarklı pompalar veya oturma mekanizmalı vanalar gibi. Aşındırıcı parçacıkların ciddi sürtünmeye neden olabileceği çamur pompalarında, aşındırıcı koşullara dayanabilecek özel yağlayıcıların kullanılması çok önemlidir. Bu yağlayıcılar parçacık-metal temasından kaynaklanan aşınmayı en aza indirir. Benzer şekilde sistemlerde hidrodinamik rulmanlar kullanıldığında, uygun yağlama, hareketli parçalar arasında metalin metale doğrudan temasını azaltmak için yeterli sıvı filminin olmasını sağlar. Üstelik, akış optimizasyonu akış hızını düzenleyerek ve sistemin tasarım parametreleri dahilinde olmasını sağlayarak pompa ve valflerdeki aşınmanın azaltılmasına yardımcı olabilir. Çok hızlı veya çok yavaş akan bulamaçlar veya sıvılar, bileşenler üzerinde ek strese neden olarak daha hızlı bozulmaya neden olabilir. Akış koşullarının optimum aralıkta kalmasını sağlayarak aşınma en aza indirilebilir ve dökümlerin daha uzun ömürlü olmasına katkıda bulunulabilir.