Tüm notlar değil sünek demir yüksek basınçlı uygulamalar için uygundur ve doğru alaşım bileşimini seçmek performans için çok önemlidir. Sünek demirin çok yönlülüğü, krom, nikel ve molibden gibi çeşitli alaşım elemanlarının eklenmesine, gücünü, yorgunluğa direnci, aşınma direncine ve sürünme direncini artırmasına izin verir. Bu unsurlar, parçanın stresi çözemedikleri için geleneksel notların başarısız olabileceği yüksek basınçlı ortamlara dayanma yeteneğini geliştirir. Yüksek basınçlı uygulamalar için sünek demir seçerken, artan gerilme mukavemeti ve darbe direncine sahip sınıfları seçmek ve malzemenin kırık olmadan yük altında gerçekleştirilmesini sağlamak önemlidir. Yüksek basınçlı sistemlerde optimal sonuçlar elde etmek için sıcaklık aralıkları, basınç seviyeleri ve beklenen stres gibi operasyonel koşullara dayalı doğru alaşımı belirtmek için tedarikçilerle yakın çalışmak gereklidir.

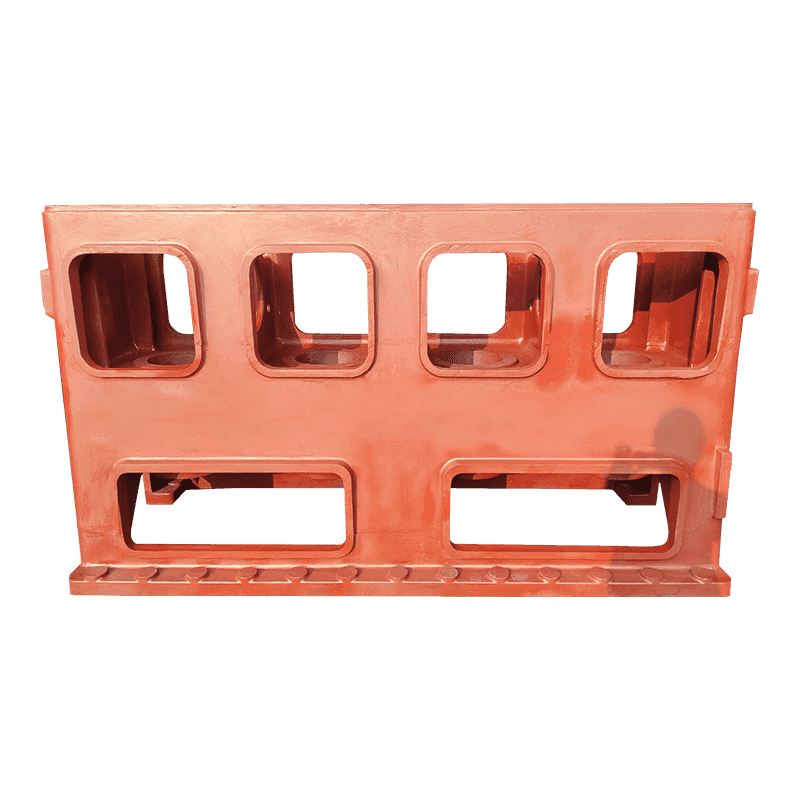

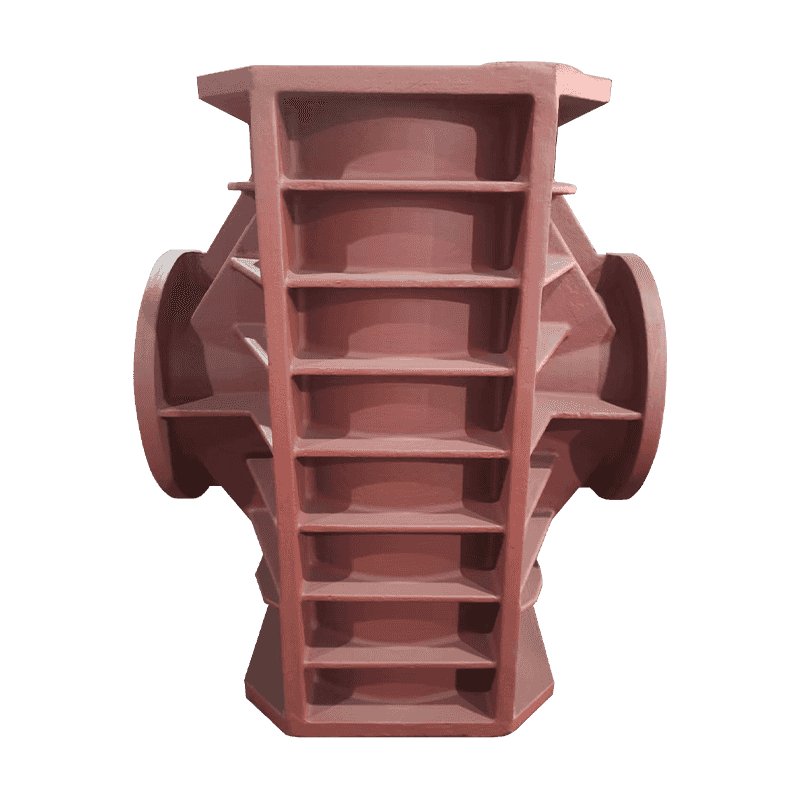

Yüksek basınçlı ortamlar için sünek demir parçaları tasarlarken, bileşenin karşılaşacağı kuvvetlere dayanabilmesini sağlamak kritiktir. Bu, malzeme yetmezliğini önlemek için daha yüksek strese maruz kalan alanlara güçlendirilmiş bölümlerin ve daha kalın duvarların dahil edilmesini içerir. Parçanın geometrisi, yüksek basınç koşulları altında çatlaklara veya kırıklara yol açabilecek zayıf noktalar olan stres konsantrasyonlarını önlemek için tasarlanmalıdır. Keskin kenarlardan veya ani geçişlerden kaçınılmalıdır, çünkü bunlar lokalize noktalarda stresi artırabilir ve erken başarısızlığa yol açabilir. Kapsamlı sonlu eleman analizi (FEA), tasarım aşamasında stres dağılımını simüle etmek ve parçanın tasarımını maksimum performans için optimize etmek için kullanılabilir.

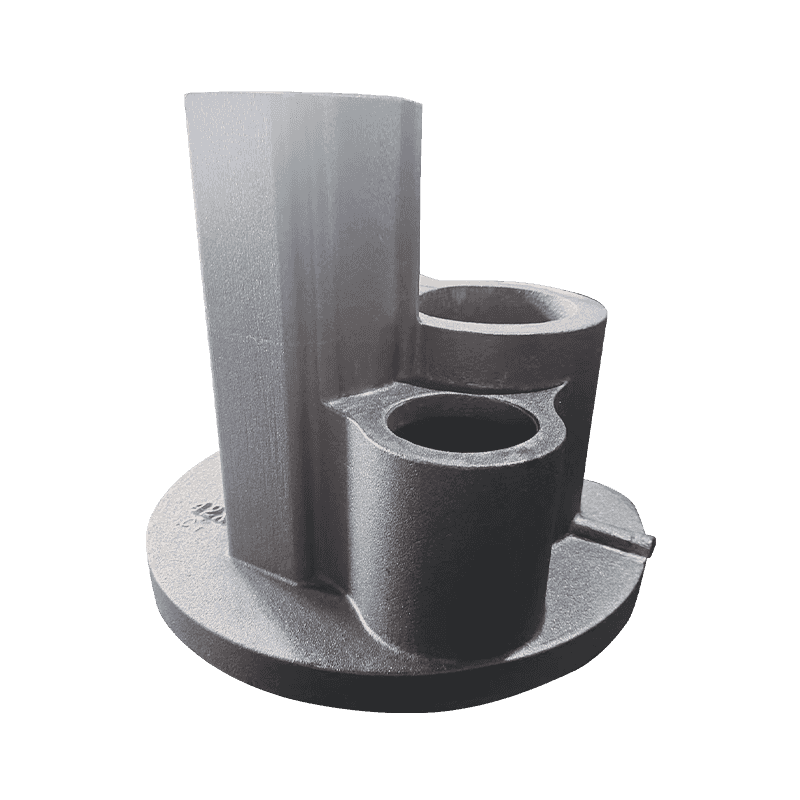

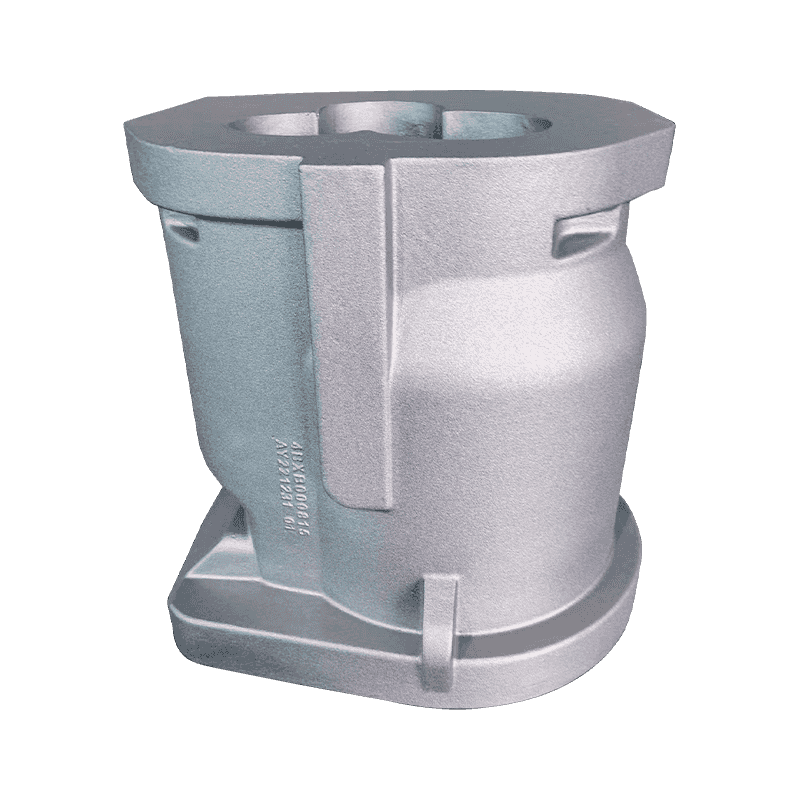

Döküm işlemi, sünek demir kısmının yüksek basınç koşulları altında gücünü tehlikeye atabilecek kusurlardan arınmış olmasını sağlamada çok önemlidir. Gözeneklilik, büzülme, soğuk kapanmalar ve çatlaklar parçayı zayıflatabilir ve yüksek basınca maruz kaldığında başarısızlığa neden olabilir. Döküm işlemi ayrıca parçaların gerekli boyutsal ve mekanik özellikleri karşıladığından emin olmak için titiz kalite kontrol kontrolleri içermelidir. Döküm sırasında ortaya çıkan iç gerilmeleri daha da azaltmak ve genel malzeme mukavemetini iyileştirmek için sünek demir parçalara stres giderici veya tavlama gibi ısıl işlem uygulanabilir. Bu süreçler, malzemedeki zayıflıkların ortadan kaldırılmasına yardımcı olarak baskı altındaki bütünlüğünü korumasını sağlar.

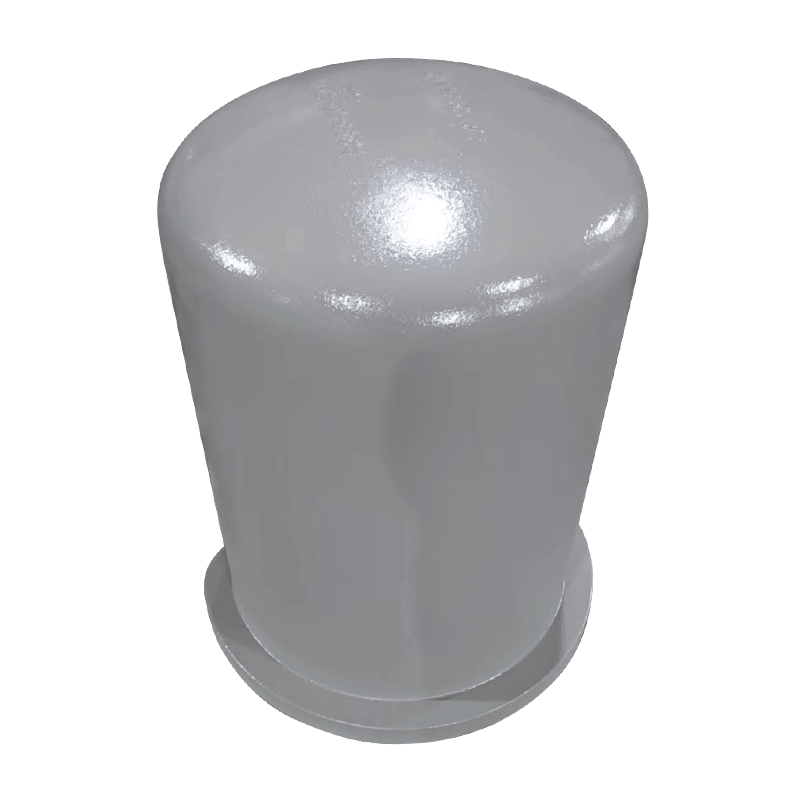

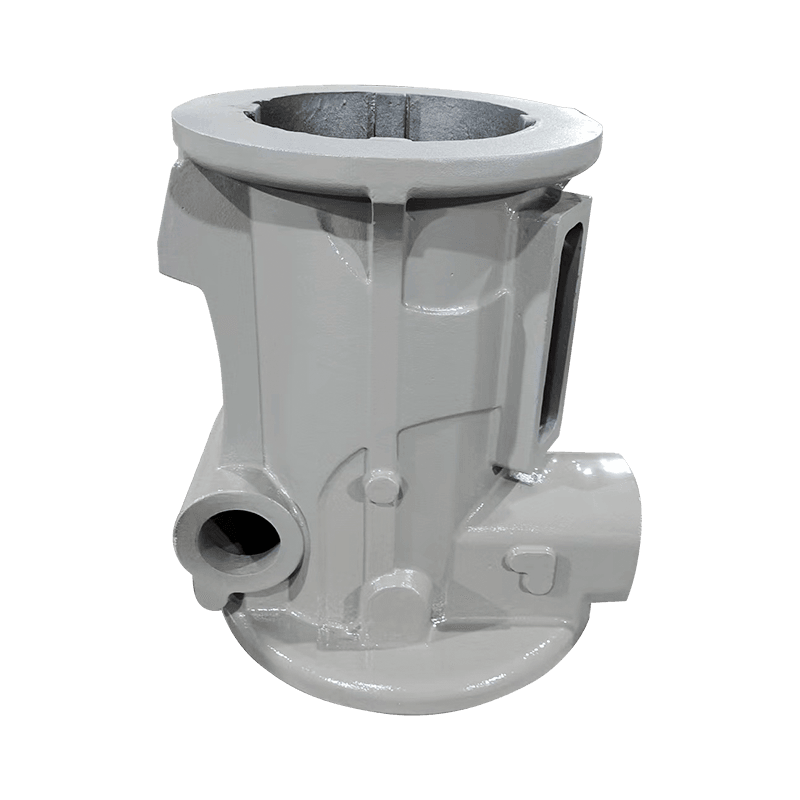

Sünek demir parçalarının yüzey kaplaması, yüksek basınçlı koşullar altında performanslarında kritik bir rol oynar. Yüzeyde basınç stresini indükleyen atış peening, parçanın döngüsel yükleme ve yüksek basınçlı ortamlar altında çatlamaya karşı direncini önemli ölçüde artırabilir. Sertleştirme, kaplama veya galvanizasyon gibi yüzey işlemleri, malzemenin aşınma, korozyon ve yorgunluk direncini daha da artırabilir. Epoksi, poliüretan veya seramik gibi kaplamalar, aşındırıcı sıvılara veya zaman içinde aksi takdirde malzemeyi bozabilecek aşındırıcı ortamlara karşı koruyucu bariyerler sunar. Bu yüzey tedavileri sadece parçanın uzun ömürlülüğünü iyileştirmekle kalmaz, aynı zamanda felaket başarısızlığı olasılığını da azaltır ve sünek demir kısmının basınç altında verimli bir şekilde çalışmaya devam etmesini sağlar.

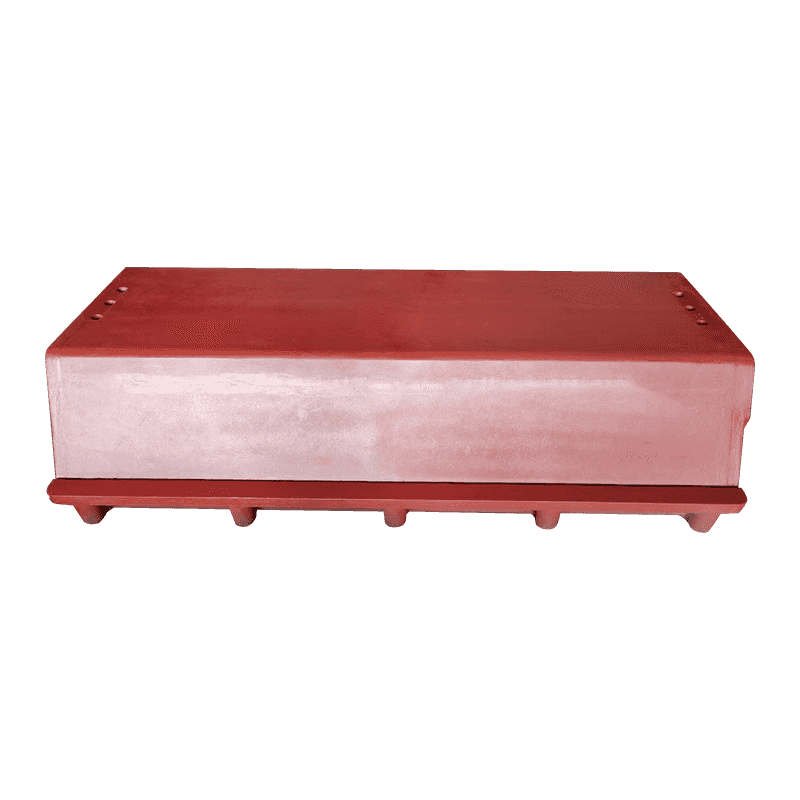

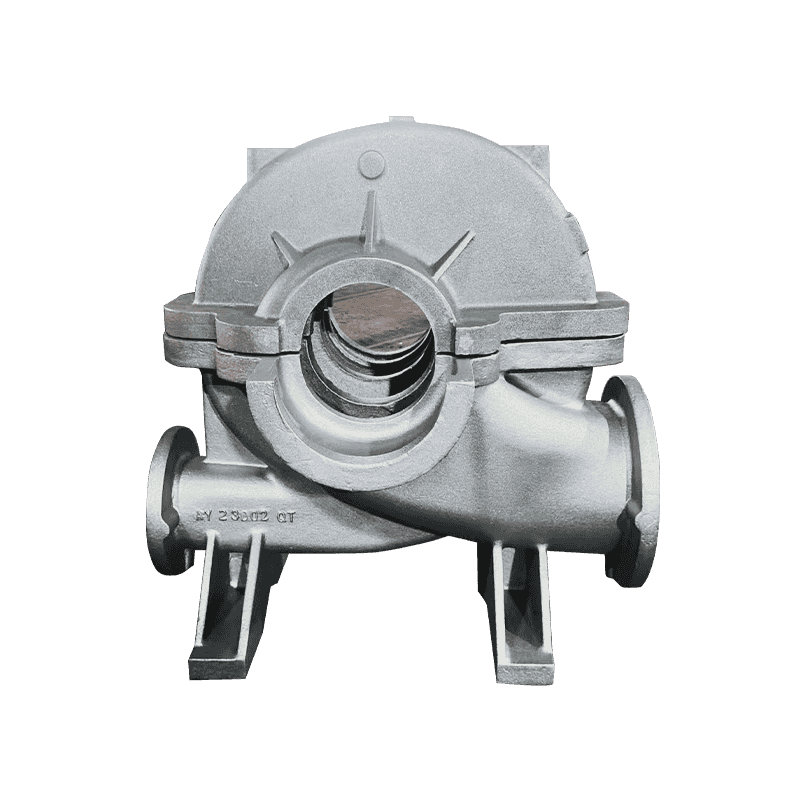

Sünek demir parçaları yüksek basınçlı uygulamalarda hizmet verilmeden önce, gerekli yüke zarar vermeden dayanma yeteneklerini doğrulamak için titiz basınç testi yapmalıdırlar. Hidrostatik test (su basınç koşullarını simüle etmek için su kullanılır) ve pnömatik test (hava veya gaz kullanılarak) parçanın sızıntı direncini, mukavemetini ve genel bütünlüğünü değerlendirmek için yaygın yöntemlerdir. Bu testler, parçanın tasarımındaki veya dökümündeki potansiyel arıza noktalarını belirlemeye yardımcı olarak, maksimum çalışma basıncı altında başarısız olmayacağını sağlar. Testler ayrıca, sadece görsel inceleme yoluyla görülmeyebilecek mikro -çizgiler, sızıntı noktaları veya gözeneklilik gibi sorunları da ortaya çıkarabilir.