-

1. Kaplama Aşınması ve Aşınma Direncine Etkisi Kullanılan kumun türü ve parçacık boyutu, kaplamanın aşınma oranını doğrudan etkiler. ...

DEVAMINI OKU -

Yüksek Çekme Dayanımı ve Süneklik Sfero Döküm Parçaları yüksek çekme mukavemeti ve mükemmel sünekliğin benzersiz bir kombinasyonunu sağlay...

DEVAMINI OKU -

Yapısal Sertlik ve Titreşim Kontrolü Kompresör Dökümleri Bir kompresörün birincil yapısal çerçevesini...

DEVAMINI OKU -

Hassas İşleme ve Sıkı Toleranslar Etkili yüksek hızlı çalışmanın temeli, hassas imalat Kompresör Rulman Yuvası . K...

DEVAMINI OKU

1. Nedir Pompa ve Vana Dökümleri ve endüstriyel üretimi nasıl etkiliyorlar?

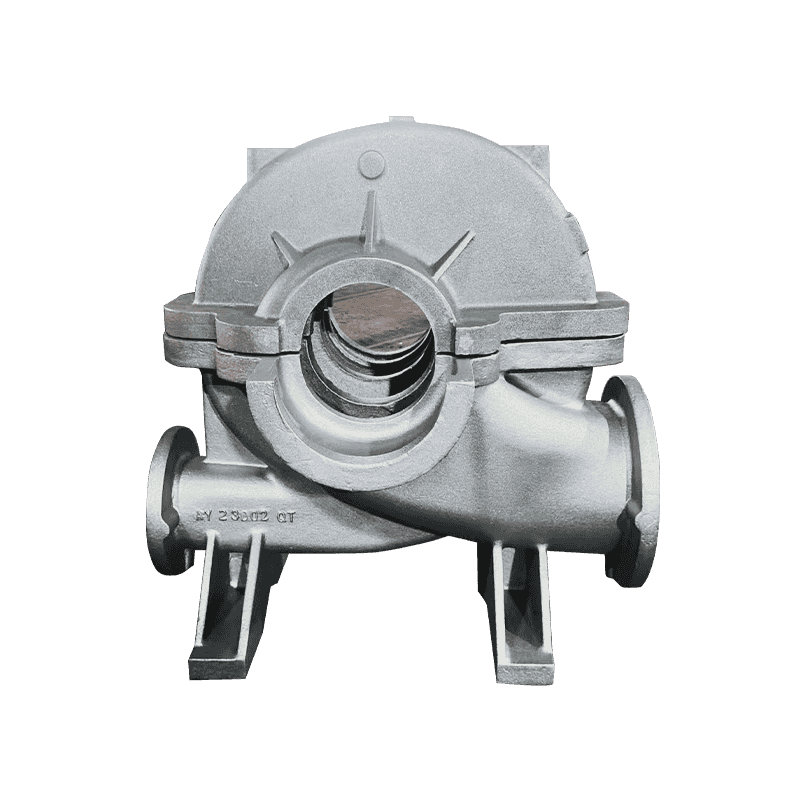

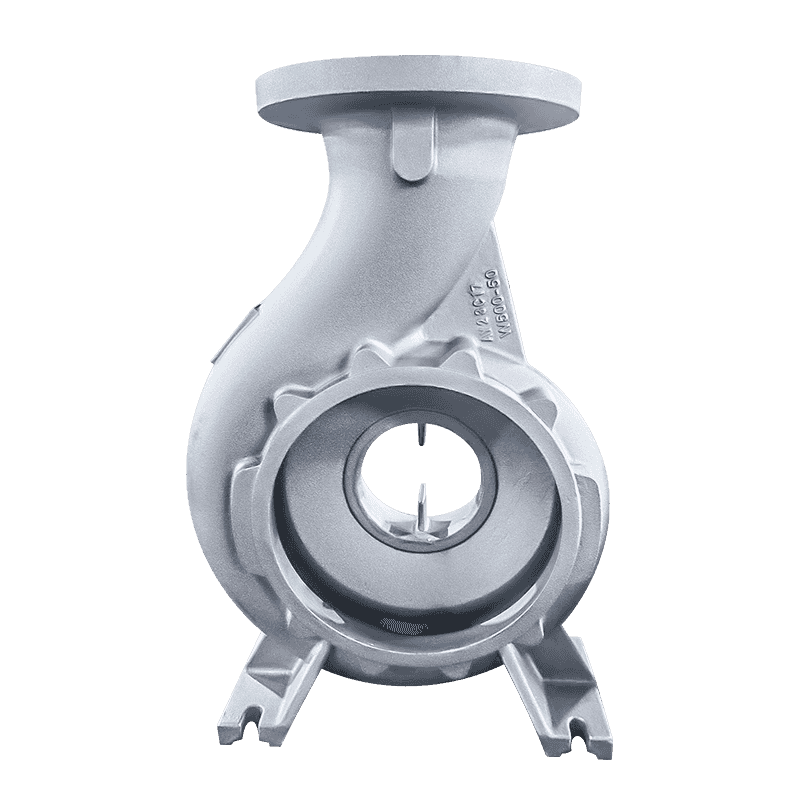

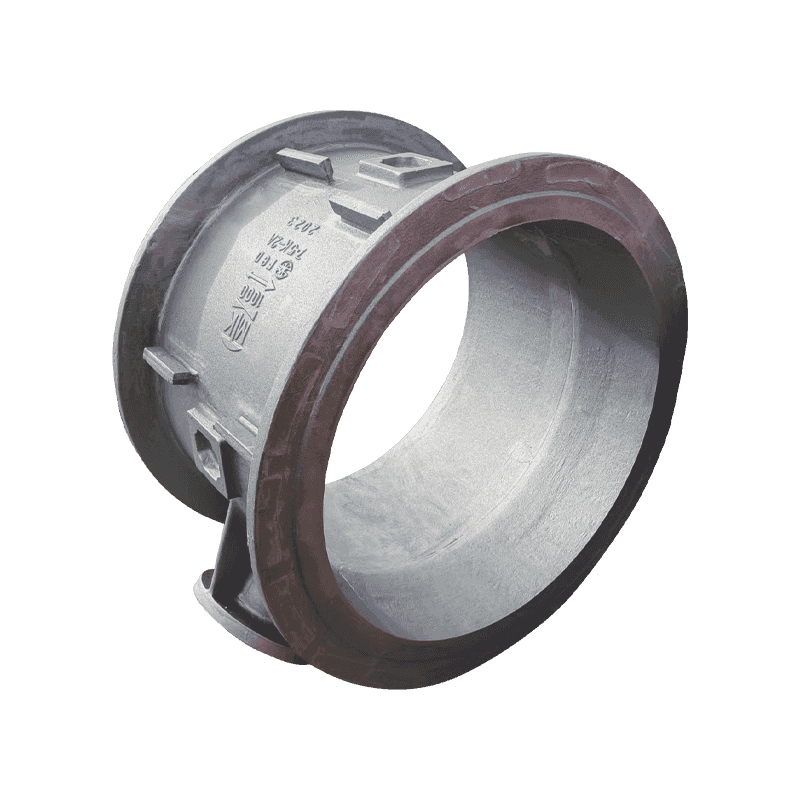

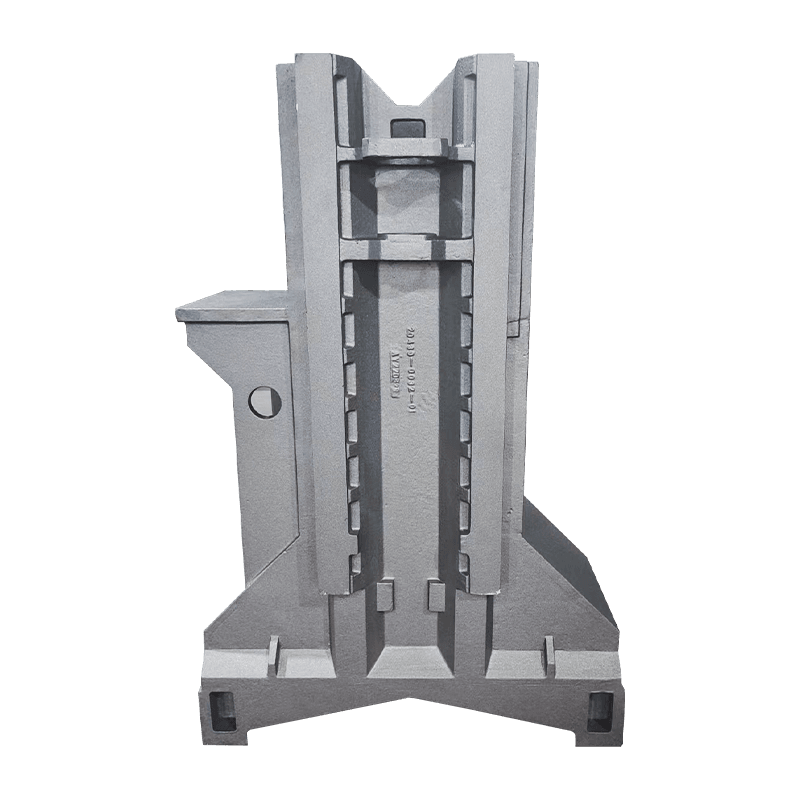

Pompa ve Vana Dökümleri, döküm prosesleri ile üretilen endüstriyel parçalar olup, çeşitli tipte pompa ve vanaların üretiminde kullanılmaktadır. Pompalar ve valfler sıvı dağıtım ve kontrol sistemlerindeki temel bileşenlerdir. Döküm işlemi, karmaşık geometrilere sahip metal parçalar oluşturmak için sıvı metali önceden tasarlanmış bir kalıba döker. Yaygın döküm malzemeleri arasında gri dökme demir, paslanmaz çelik, bronz ve karbon çeliği bulunur. Döküm işlemi sayesinde pompalar ve valfler, zorlu endüstriyel ortamlarda uzun süreli istikrarlı çalışmayı garanti eden yüksek mukavemet, korozyon direnci ve yüksek basınç direnci elde edebilir.

Dökümler pompa ve vanalarda çok çeşitli uygulamalarda kullanılır. Petrokimya, enerji üretimi, su temini ve kanalizasyon arıtma gibi endüstrilerde pompalar ve vanalar sıvı dağıtımı, akış düzenlemesi ve sistem basıncı kontrolü için kullanılır. Bu uygulama senaryoları, pompa ve vanaların güvenilirliği ve performansı açısından son derece yüksek gereksinimlere sahiptir. İkinci olarak, pompalar ve vanalar çeşitli boyut ve şekillerde mevcuttur. Farklı tasarım gereksinimlerine göre döküm işlemi, çeşitli karmaşık geometrilere sahip parçaları esnek bir şekilde üretebilir. Hassas kalıp tasarımı ve döküm teknolojisi sayesinde, çeşitli spesifik endüstriyel ihtiyaçları karşılamak üzere farklı akışkan kontrol görevlerine uygun ürünler üretilebilir.

Pompa ve valf dökümlerinin endüstriyel üretim üzerinde derin bir etkisi vardır. Modern endüstrinin, ekipmanın otomasyonu, hassasiyeti ve güvenilirliği konusunda giderek daha yüksek gereksinimleri vardır ve yüksek kaliteli dökümler, bu ekipmanlar için temel garantileri sağlayabilir. Şirketler, gelişmiş döküm süreçlerini benimseyerek, pompa ve valflerinin çeşitli karmaşık çalışma ortamlarında en iyi performansı göstermesini sağlayabilir ve ekipmanların hizmet ömrünü uzatabilir. Örneğin, yüksek sıcaklıklarda veya aşındırıcı ortamlarda çalışan pompa ve vanalarda, büyük güvenlik kazalarını ve malzeme arızasından kaynaklanan ekonomik kayıpları önlemek için ısıya ve korozyona dayanıklı döküm malzemeleri kullanılmalıdır.

2. Endüstriyel uygulamalarda Pompa ve Vana Dökümleri neden bu kadar önemlidir?

Pompa ve Valf Dökümlerinin önemi, akışkan kontrolü ve dağıtım sistemlerindeki temel rollerinden kaynaklanmaktadır. Pompalar ve vanalar birçok endüstriyel alanda neredeyse her yerde bulunur. Sıvının akış hızını, basıncını ve yönünü kontrol ederken sıvı veya gazların bir yerden başka bir yere aktarılmasından sorumludurlar. Örneğin petrol ve gaz endüstrisinde, petrolün petrol kuyularından rafinerilere taşınmasında pompalar kullanılırken, petrolün akışını ve basıncını kontrol etmek için valfler kullanılır. Kimya endüstrisinde vanalar, üretim sürecinin güvenliğini ve verimliliğini sağlamak için kimyasalların akışını doğru bir şekilde düzenleyebilir. Pompa ve vana dökümlerinin önemi, karmaşık ortamlardaki çeşitli çalışma basınçlarına dayanma yeteneklerinde yansıtılmaktadır. Döküm malzemelerinin seçimi ve tasarımı, pompa ve vanaların performansını doğrudan belirler. Örneğin, kazan besleme suyu sistemleri veya petrol ve gaz boru hattı sistemleri gibi yüksek basınçlı uygulamalarda pompalar ve vanalar, sıfır sızıntıyı korurken son derece yüksek basınçlara dayanmalıdır. Bu senaryolarda, niteliksiz veya kalitesiz dökümlerin kullanılması ekipman arızalarına ve hatta ciddi güvenlik kazalarına yol açabilir. Tüm sistemin stabil çalışmasını sağlamak için doğru döküm malzemesini ve prosesini seçmek çok önemlidir. Pompa ve valf dökümlerinin güvenilirliği, bakım ve işletme maliyetlerinin azaltılması üzerinde önemli bir etkiye sahiptir. Dökümlerin kalitesi ne kadar iyi olursa, ekipmanın bakımı o kadar az sıklıkta yapılır, böylece arıza süresi ve onarım maliyetleri azalır. Kimya tesisleri ve enerji santralleri gibi üretim sürekliliği konusunda yüksek gereksinimlere sahip endüstriler için ekipman arızaları sıklıkla üretim kesintilerine yol açar ve büyük ekonomik kayıplara neden olur. Pompa ve vana dökümlerinin yüksek kalite ve dayanıklılığının sağlanması işletmenin uzun vadeli gelişimi açısından büyük önem taşımaktadır.

Dökümlerin doğruluğunun aynı zamanda kalitelerinin ölçülmesinde önemli kriterlerden biri olduğunu belirtmekte fayda var. Yüksek hassasiyetli dökümler, pompa ve valflerin daha iyi sıvı kontrol performansı sağlayarak sıvı sızıntısı veya dengesiz basınç gibi sorunları ortadan kaldırabilir. Pratik uygulamalarda pompa ve vanaların çalışması yüksek hassasiyet gerektirir, dolayısıyla döküm işleminin doğruluğu ekipmanın kullanım etkisini ve ömrünü doğrudan etkileyecektir.

3. Doğru nasıl seçilir Pompa ve Vana Dökümleri maliyet ve performansı optimize etmek için?

Doğru Pompa ve Valf Dökümlerini seçmek sadece malzeme seçimiyle ilgili değildir, aynı zamanda döküm prosesi, tasarım ve uygulama ortamının kapsamlı bir şekilde değerlendirilmesiyle de ilgilidir. Malzeme seçimi döküm performansının temelidir. Farklı çalışma koşulları farklı malzemeler gerektirir. Örneğin kimyasal olarak aşındırıcı ortamlarda paslanmaz çelik, mükemmel korozyon direncine sahip olduğundan tercih edilen malzemedir. Düşük basınçlı ve düşük sıcaklıktaki ortamlarda gri dökme demir, nispeten düşük maliyeti ve yeterli mukavemeti nedeniyle ekonomik bir seçimdir. Bu nedenle pompa ve vanaların uygulama ortamının anlaşılması, döküm malzemelerinin seçiminin belirlenmesinde en önemli faktörlerden biridir.

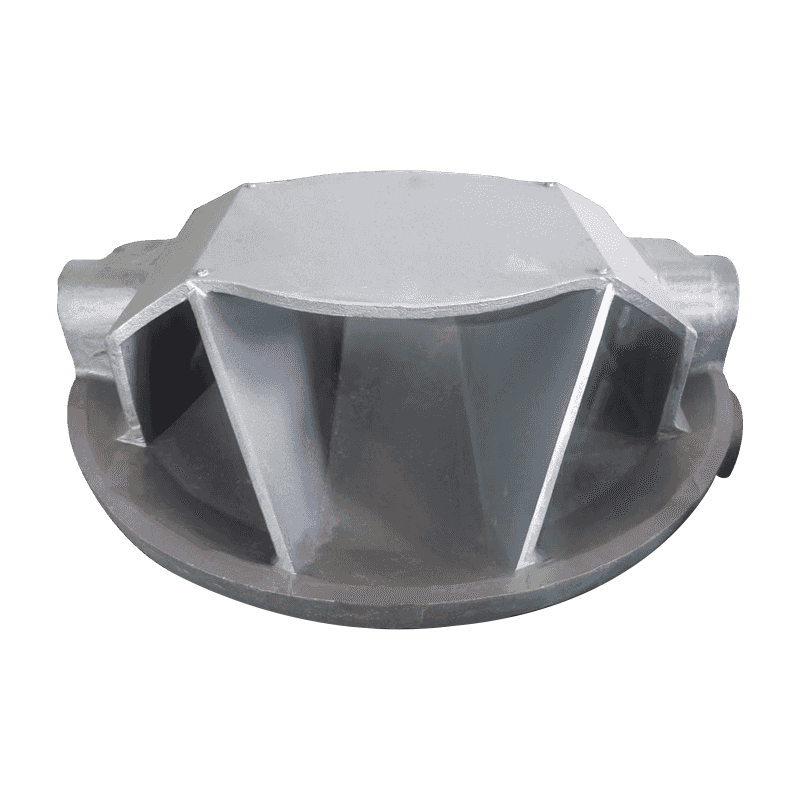

Döküm prosesinin seçimi aynı zamanda maliyet ve performansı optimize etmenin önemli bir parçasıdır. Yaygın döküm işlemleri arasında kum dökümü, hassas döküm ve kayıp balmumu dökümü bulunur. Kum dökümü, büyük ve karmaşık pompa ve valf bileşenlerinin üretimi için uygundur. Düşük maliyeti ve yüksek üretim verimliliği nedeniyle büyük ölçekli üretimde çok yaygındır. Hassas döküm, yüksek yüzey kalitesi gereksinimleri olan küçük dökümler için uygundur. Sonraki işleme adımlarını ve maliyetlerini azaltırken dökümlerin kalitesini artırabilir. Kayıp balmumu döküm işlemi, yüksek hassasiyetli, karmaşık ayrıntılara sahip pompa ve valf bileşenleri üretebilir, ancak daha pahalıdır ve yüksek gereksinimlere sahip özel uygulamalar için uygundur.

Tasarım optimizasyonu aynı zamanda dökümlerin performansını ve maliyetini etkileyen önemli bir faktördür. Tasarım süreci sırasında mühendislerin dökümün mukavemetini, ağırlığını ve üretim maliyetini dengelemesi gerekir. Makul yapısal tasarım sayesinde malzeme israfı azaltılabilir ve üretim maliyetleri azaltılabilir. Aynı zamanda tasarım optimizasyonu, dökümlerin mekanik özelliklerini de iyileştirerek pratik uygulamalarda daha iyi performans göstermelerini sağlayabilir. Örneğin, ince duvar tasarımının kullanılması dökümün ağırlığını azaltabilir, böylece kullanılan malzeme miktarı da azaltılabilir, ancak aynı zamanda dökümün beklenen çalışma basıncına hala dayanabilmesinin sağlanması da gereklidir.

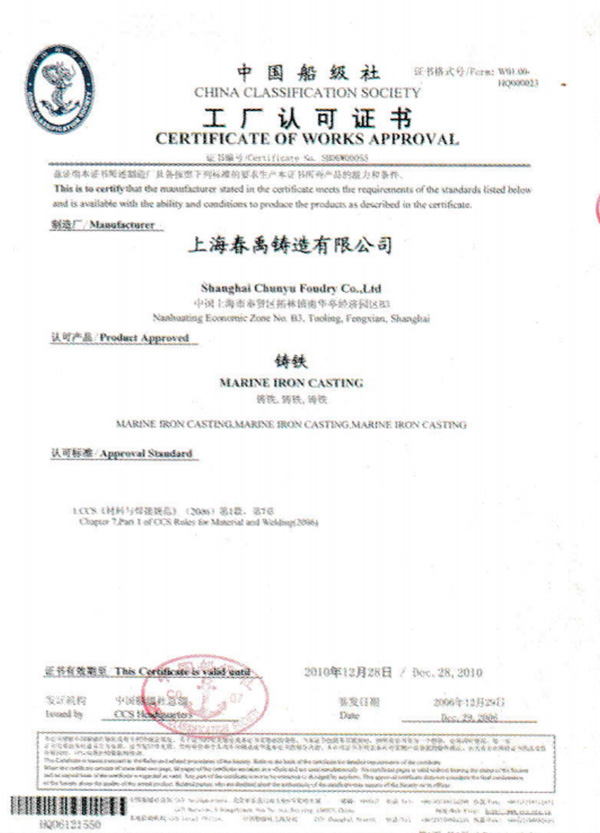

Tedarikçi seçimi aynı zamanda Pompa ve Valf Dökümlerinin kalitesini sağlamanın da anahtarıdır. Zengin deneyime ve teknik yeteneklere sahip bir döküm tedarikçisi seçmek, yalnızca güvenilir kaliteli ürünler elde etmekle kalmaz, aynı zamanda belirli uygulamaların ihtiyaçlarını karşılamak için tedarikçilerle işbirliği yaparak özelleştirilmiş döküm çözümleri de elde etmenizi sağlar. Yüksek kaliteli tedarikçiler genellikle malzeme seçiminden proses tasarımına ve nihai ürünlere kadar tam destek sağlayarak dökümlerin performans, dayanıklılık ve maliyet etkinliği arasında en iyi dengeyi yakalamasını sağlar.

+86-0513-88895668

+86-0513-88895668